安全第一

极致安全

蔡司ARAMIS动态3D测试

根据欧盟的决定,截至2035年,销售的新汽车必须配备电力驱动系统,这表明欧洲朝着可持续交通迈出了重要一步。对于汽车制造商及其供应商而言,面临的是随之而来的创新压力,从质量保证的角度而言,是一项重大的挑战。通过采用光学三维测量技术,安全相关材料和部件测试过程中的大量测量任务都已得到解决。以下为与产品经理Oliver Witzel博士的采访内容。

Dr. Oliver Witzel

博士的采访内容

随着新技术的不断涌现,安全变得越来越重要。ZEISS ARAMIS如何帮助研发专家评估和提高电动汽车的安全性?

基本上,ARAMIS产品系列均由光学三维传感器组成,可高精度捕捉变形以及部件和材料的任何移动。另外,强大的软件Correlate PRO可以对应变、位移、旋转等进行精确分析。无论汽车采用哪种驱动系统,ZEISS ARAMIS都有助于完成多种部件测试和测量任务。

您能举一个电动汽车领域的应用例子吗?

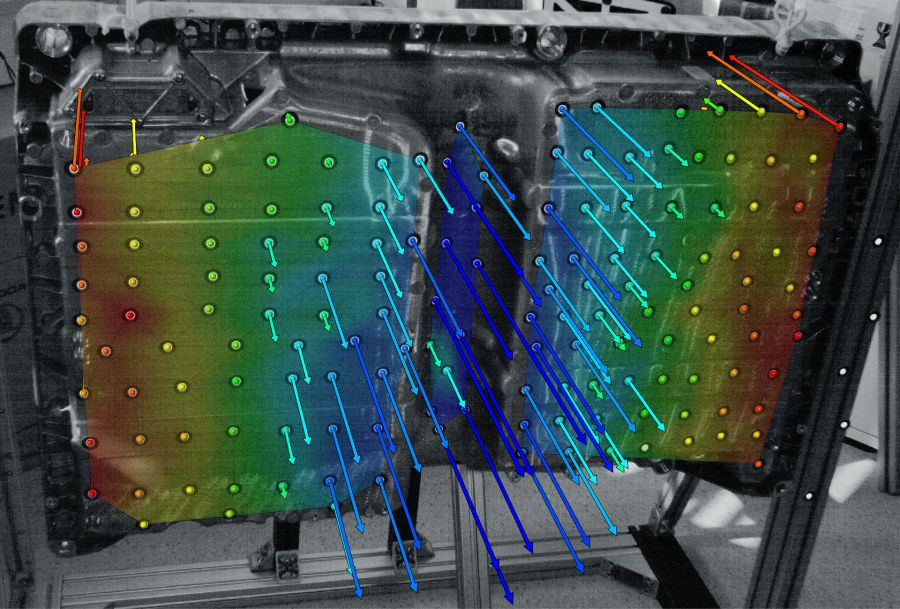

对于电动汽车,当谈到安全问题时电池模组至关重要。目前,我们正在使用高速系统ZEISS ARAMIS SRX来研究电池外壳的刚度。外壳尺寸是评估其保护高压电池免受损坏能力的关键因素。在碰撞测试期间,该系统能以每秒高达1,000个测量值的速度捕获组件的变形行为。它还可以对每个电池模组的位移进行精确分析。当然,碰撞测试只是ZEISS ARAMIS众多潜在应用功能中的一个而已。

还有其他相关的电池模块测试吗?

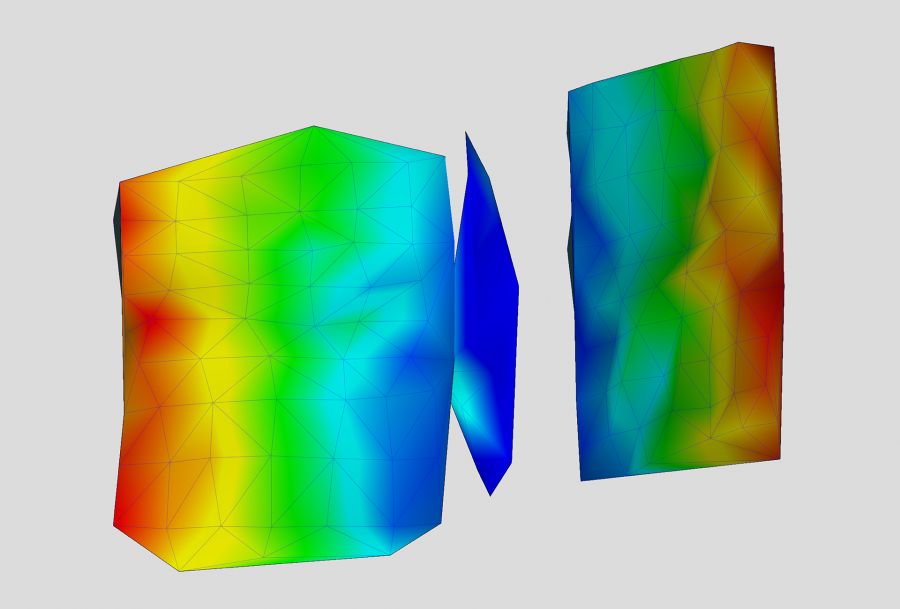

生产、运输过程中,甚至在操作电动汽车时,振动都会影响高压电池及其外壳。振动会干扰整个电池模组的功能。因此,振动会对电池单元在外壳中的位置产生不良影响,从而影响电机的输出功率和整个系统的效率。此时,可以通过ARAMIS产品系列的扫描仪确定外壳的固有频率并进行工作变形分析。有了这些测量结果,就可以优化电动汽车中最重要同时也是最大的部件之一。

电池托盘z轴上的位移。在落锤冲击测试期间,使用ZEISS ARAMIS测量以进行工作变形分析。

z轴上的工作变形分析。

随着系统越来越复杂,材料和部件测试要求是否会更加严格?

当然。在产品创新的角逐之路上,材料的选择十分重要,而最重要的是,部件之间的相互作用顺畅,这两个是制胜的决定性因素。测试日益小巧的部件是工程领域面临的一个主要挑战,而使用新的ZEISS ARAMIS Adjustable 24M可以应对这一挑战。该系统搭配两个2,400万像素的高分辨率相机,帧速率达100 fps,特别适用于表面发生微小变化时进行全场分析。例如,在电子元件测试中确定热膨胀系数和热负荷影响时,该功能至关重要。