Dynamische Material- und Bauteilprüfung mit ARAMIS

Viel mehr als sicher

Mit dem Beschluss der EU, ab 2035 nur noch den Verkauf von Neuwagen mit Elektroantrieb zu erlauben, geht Europa einen wichtigen Schritt hin zu einer nachhaltigeren Mobilität. Der damit einhergehende Innovationsdruck stellt Automobilhersteller und ihre Zulieferer vor große Herausforderungen in der Qualitätssicherung. Besonders in der sicherheitsrelevanten Material- und Bauteilprüfung löst optische 3D-Messtechnik schon heute vielfältige Messaufgaben.

Ein Gespräch mit

Dr. Oliver Witzel

Produktmanager

Mit dem Aufkommen neuer Technologien rücken Sicherheitsaspekte immer stärker in den Fokus. Inwieweit unterstützen die ARAMIS Systeme Experten in Forschung und Entwicklung bei der Bewertung und Verbesserung der Sicherheit von Elektrofahrzeugen?

Generell besteht die ARAMIS Produktfamilie aus optischen 3D-Sensoren, die Verformungen und Bewegungen von Bauteilen und Materialien hochgenau erfassen können. Mit unserer leistungsstarken Software können wir anschließend Dehnungen, Verschiebungen, Rotationen und weitere Parameter präzise analysieren. ARAMIS unterstützt Anwender bei unterschiedlichen Bauteilprüfungen und Messaufgaben – unabhängig vom Antriebssystem des Fahrzeugs.

Welche Anwendung steht in der Prüfung von Elektrofahrzeugen im Fokus?

In der Elektromobilität spielt das Batteriemodul eine entscheidende Rolle in Sicherheitsfragen. Derzeit setzen wir das Hochgeschwindigkeitssystem ARAMIS SRX ein, um die Steifigkeit des Batteriegehäuses zu untersuchen. Diese Eigenschaft ist entscheidend, um den Schutz der Hochvoltbatterie vor Beschädigungen zu beurteilen. Mit Messgeschwindigkeiten von bis zu 1.000 Messwerten pro Sekunde erfasst das System bei Crashtests das Deformationsverhalten des Bauteils. So können Verschiebungen einzelner Batteriemodule präzise analysiert werden. Dabei sind Crashtests nur ein Beispiel von vielen möglichen Anwendungen des ARAMIS Systems.

Welche Prüfungen am Batteriemodul sind darüber hinaus relevant?

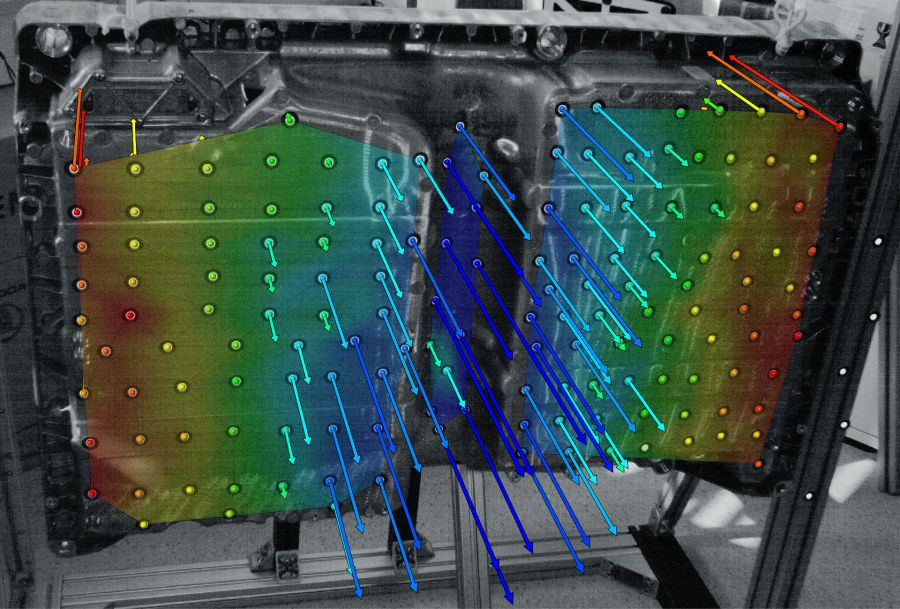

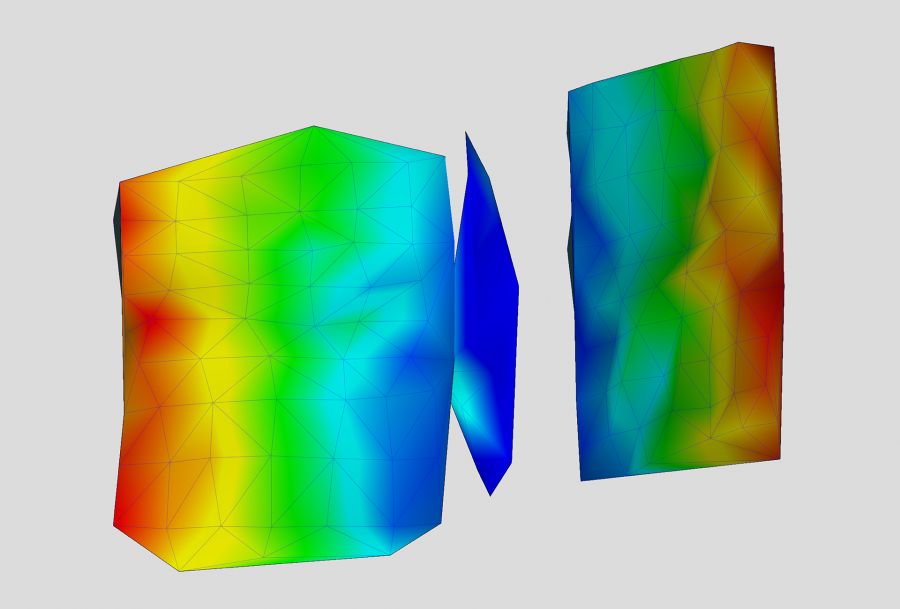

In der Produktion, dem Transport und auch im späteren Betrieb eines Elektrofahrzeugs wirken Vibrationen auf die Hochvoltbatterie und deren Gehäuse. Diese können die Funktion des gesamten Batteriemoduls stören. Das heißt: Vibrationen haben negativen Einfluss auf die Lage der Batteriezellen im Batteriegehäuse und beeinflussen somit die Leistung des Motors und die Wirtschaftlichkeit des gesamten Systems. Sensoren der ARAMIS Produktfamilie werden hier eingesetzt, um die Eigenfrequenzen des Gehäuses zu ermitteln und Betriebsschwingformen zu bestimmen. Anhand der Messergebnisse kann eines der wichtigsten und größten Bauteile im E-Fahrzeug optimiert werden.

Verschiebungen in Z-Richtung an einer Batteriewanne. Gemessen mit ARAMIS bei einem Hammerschlagversuch zur Bestimmung der Betriebsschwingformen.

Betriebsschwingform in Z-Richtung.

Steigen analog zur Systemkomplexität also auch die Anforderungen an die Material- und Bauteilprüfung?

Auf jeden Fall. Im Wettlauf um Produktinnovationen sind die Wahl verbauter Materialien und vor allem das reibungslose Zusammenspiel von Bauteilen entscheidende Faktoren. Eine große Herausforderung für die Entwicklung ist dabei die Prüfung immer kleinerer Bauteile, der wir mit dem neuen ZEISS ARAMIS Adjustable 24M begegnen. Mit zwei hochauflösenden 24-Megapixel-Kameras und einer Bildaufnahmerate von 100 Bildern pro Sekunde können selbst kleinste Oberflächenveränderungen vollflächig gemessen werden. Das ist beispielsweise für die Prüfung von Elektronikbauteilen entscheidend, wenn es darum geht, die thermischen Ausdehnungskoeffizienten zu bestimmen und die Auswirkung thermischer Belastungen zu ermitteln.