贯穿整个制造流程

精确检测

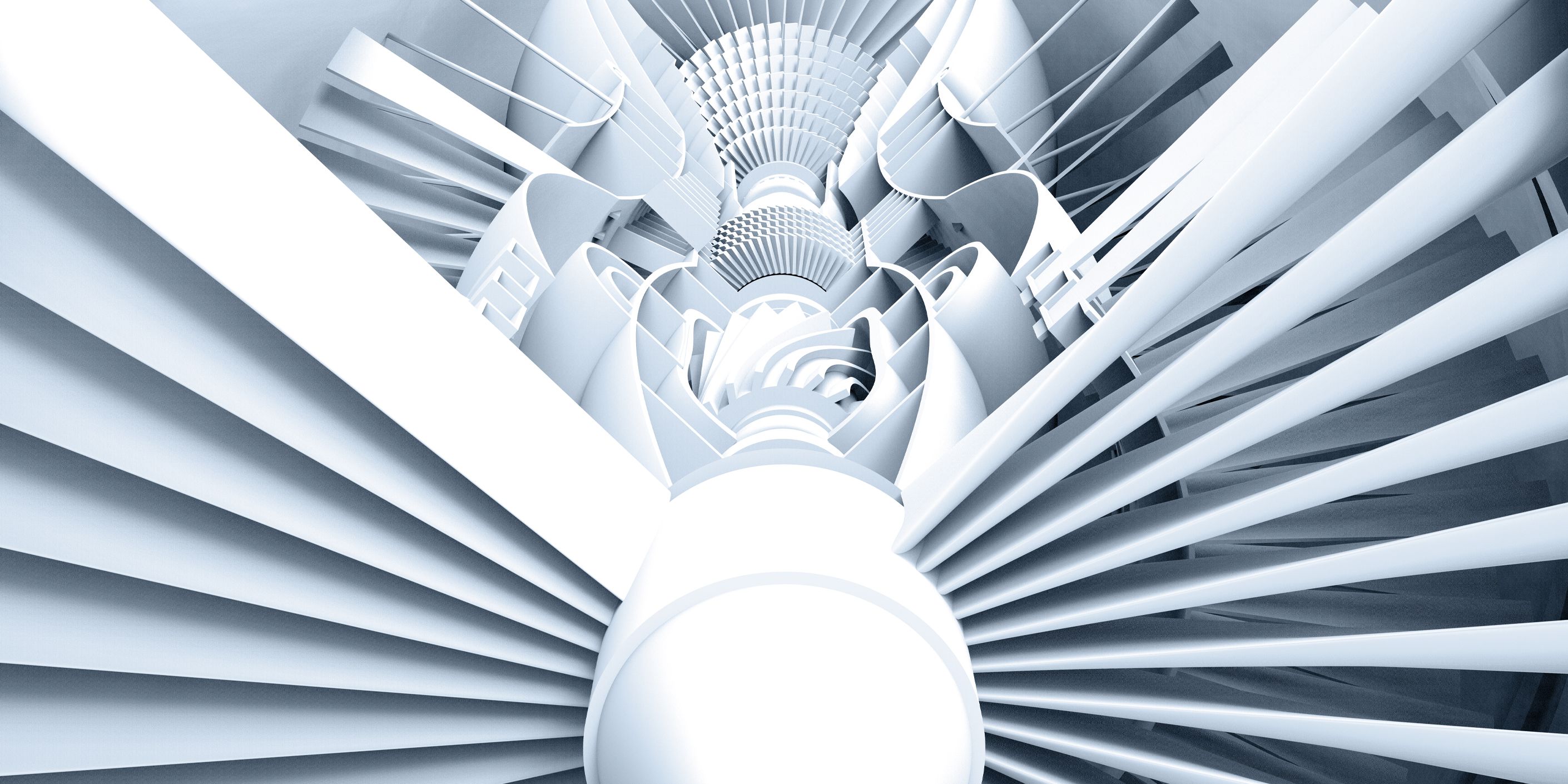

现代飞机发动机是工程学的杰作。随着对性能和燃油效率的要求不断提高,制造商和供应商也面临着缩短开发和生产时间的压力。与此同时,对于这样的安全关键部件,必须具备完美无缺的精度。

三坐标测量机(CMM)、X射线技术和全场3D测量以及正确软件的使用对于此类严格的任务至关重要。蔡司为生产的每个步骤和整个价值链提供解决方案,例如,涡轮叶片的应用。涡轮叶片是现代航空发动机最重要的零部件。它在极端环境下工作。由于涡轮叶片的形状决定了能源效率、气流和推力,任何表面或尺寸缺陷都可能导致叶片失效,最终导致发动机故障。

全面解读:

ZEISS BOSELLO MAX

精确而快速的涡轮叶片无损检测(NDT)意味着成本和效率的获益。ZEISS BOSELLO MAX X射线系统可以可视化内部结构并进行探伤,例如:疏松,夹杂,裂纹,空隙等。它可以毫不费力地对铬镍铁合金或类似合金等高密度材料进行X射线检测。因此,即使是最小的缺陷也会在早期被识别和修复。该系统符合航空航天工业的严格规范和国际标准。由于其坚固的设计,蔡司BOSELLO MAX非常适合在生产环境中使用。

使用三维测量系统ATOS ScanBox BPS进行检测

ATOS ScanBox BPS三维测量系统将快速精确的ATOS ScanBox系统和专用于复杂翼型检测的ATOS 5 for Airfoil 测头与自动化BPS批处理系统相结合。这一标准化测量设备可连续对多达80个涡轮叶片批次进行全自动数字化。每个部件所需时间不到三分钟,由BPS系统自动上下料。生成的高分辨率点云是真实零件的数字孪生。GOM Blade Inspect软件自动提供传统的翼型检测,以及实际3D坐标和CAD数据之间的整体评估。

高精度三坐标测量机:ZEISS PRISMO

ZEISS PRISMO是精密测量的标杆,符合所有ISO质量标准。ZEISS PRISMO完全满足整个价值链和所有生产基地的严苛质量标准。ZEISS PRISMO标配MASS 多测头技术,允许在不同的测头之前进行任意切换。

您需要在叶片生成车间获得高精度测量吗?

ZEISS DuraMax是一款接触式测量机,它被设计用于车间环境。该机器可以承受恶劣的环境影响。由于其尺寸紧凑,您可以将其放置在CNC机器旁边,以检查加工后的涡轮叶片质量。