增材制造

从粉末 到性能

测量系统使3D打印适合批量生产

无论是汽车、航空航天和消费品行业,还是医疗行业:一旦制造商希望提高生产效率、定制组件,以及更快将产品推向市场,则绕不开增材制造。然而,想要获得这些好处,则需要借助蔡司的测量系统和软件确保质量保证的一致性:从打印工艺中的工艺内监控到原型测试,再到完成首件检查。

塑料和金属部件的大规模生产,使得增材制造的普及程度正在上升。蔡司提供全数字化的工作流,有助于提高车间每一步的质量。

用于原型制作和批量生产的3D测量

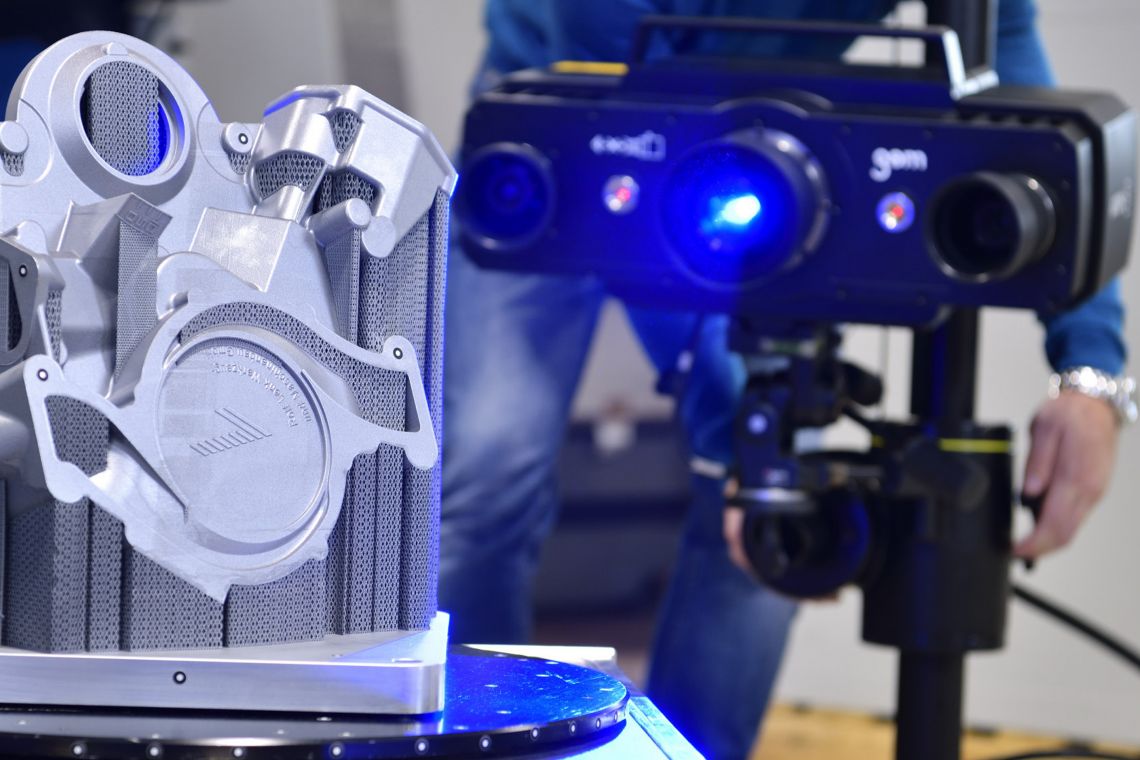

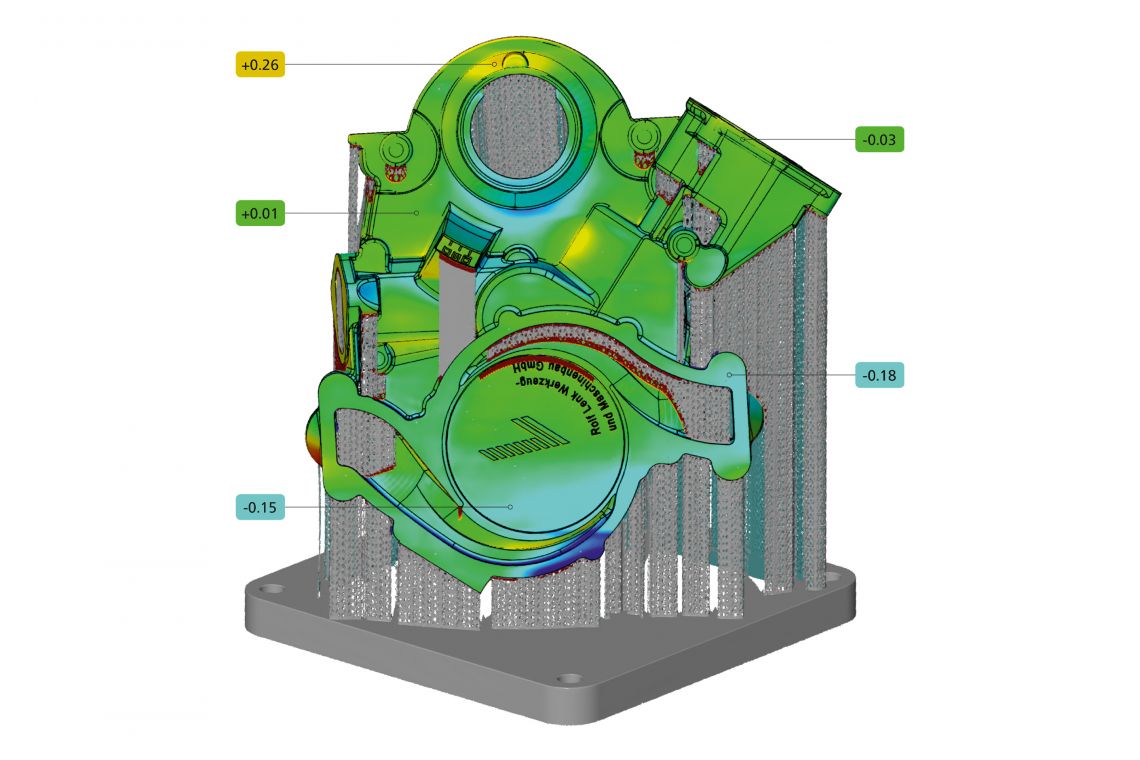

蔡司 3D扫描仪和软件在计算机上生成高分辨率部件几何图形(数字孪生) ,并促进数据评估。GOM Inspect Pro 软件为复杂自由曲面提供了丰富的分析选项,例如几何尺寸和形位公差(GD&T)以及壁厚。GOM Inspect Pro可将打印工艺中可能发生的材料热变形可视化。该软件还可以模拟所有类型部件的虚拟部件。在原型制作过程中,这些工具可以帮助用户找到正确的工艺参数,然后将其作为批量增材制造的标准设置。结果:开发更快, 输出更多和重涂更少。

3D扫描仪和3D软件简化3D 数据的生成和评估。

工艺内质量保证的粉末床分析

蔡司依靠集成解决方案确保金属3D打印的无缝质量保证:蔡司增材制造解决方案。该检查过程专为在不同工艺步骤和分析之间建立网络而设计,目的是为每个工作步骤提供详尽的零件质量信息。

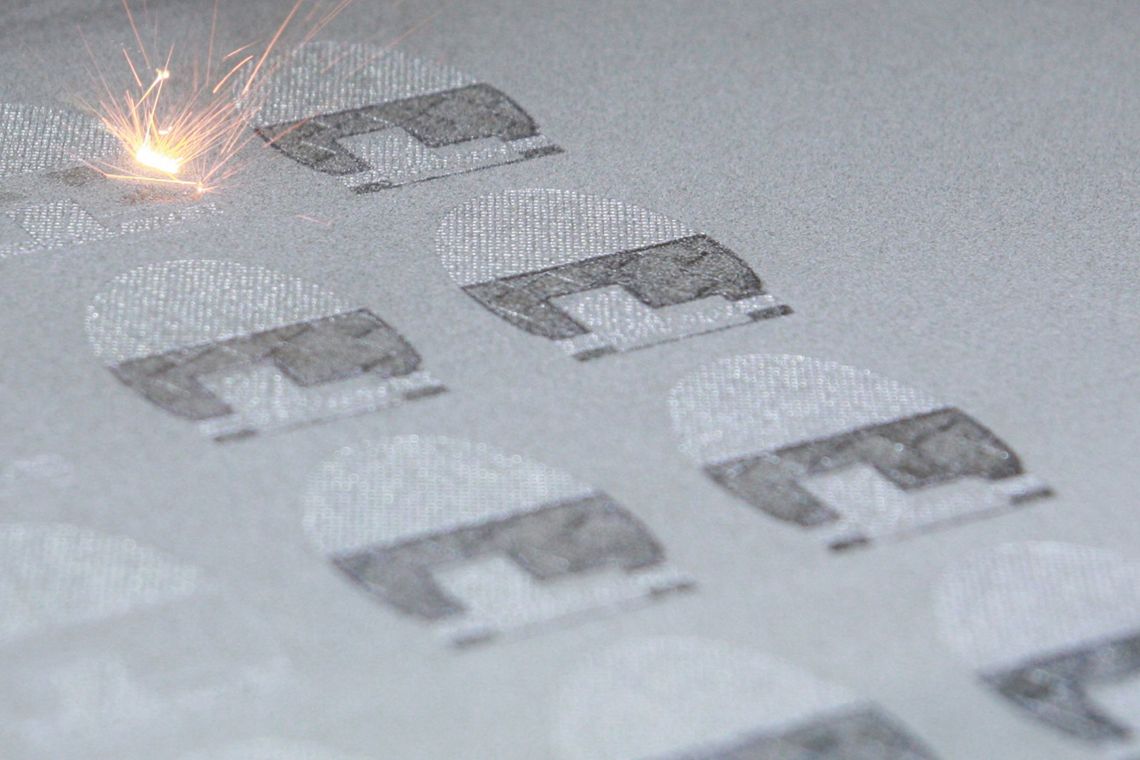

蔡司携手领先的3D打印可持续制造解决方案供应商EOS,为您展示了这种一体化解决方案的最新元素:金属打印的粉末床分析。高精度实时分析、记录和分类粉末床中每个单层的特性。同时,在打印过程中对整个作业的各个方面进行评估。这意味着可以对每种缺陷类别采取预防和纠正措施。3D打印机和粉床监测系统ZEISS AM之间的通信接口可以在工艺内识别并纠正任何出现的缺陷,从而显著提高机器生产率并防止废品。

在这次合作中,ZEISS AM的工艺内监控被整合到EOS的DMLS®(直接金属激光熔化)系统中。该技术可用于现有系统,也可用于新的EOS M 290系统。

蔡司通过精确的测量技术和专门开发的软件功能支持增材制造。

“自动粉床质量分析可以直接影响打印工艺,并为节约成本开辟了巨大的潜力。例如,可以通过触发第二次重涂步骤立即修复粉末床缺陷。”