Additive Fertigung

From Powder to Performance

Die ganzheitliche Lösung für additive Fertigung

Von der Automobil- über die Luftfahrt- und Konsumgüterindustrie bis hin zur Medizintechnik: Unternehmen setzen auf additive Fertigung, um die Produktion effizienter zu gestalten, Bauteile zu individualisieren und insgesamt kürzere Markteinführungszeiten zu erreichen. Allerdings zeigen sich diese Vorteile erst durch eine durchgängige Qualitätssicherung mit Messtechnik und Software von ZEISS: von der Integration in den laufenden Druckprozess über Prototypenprüfung bis zur vollständigen Erstbemusterung.

Additive Fertigungsverfahren werden zunehmend in der Serienproduktion von Kunststoff- und Metallbauteilen eingesetzt. Mit vollständig digitalisierten Arbeitsabläufen hilft ZEISS dabei, die Qualität der einzelnen Arbeitsschritte im Fertigungsprozess zu verbessern.

3D-Messtechnik für Prototyping und Serienproduktion

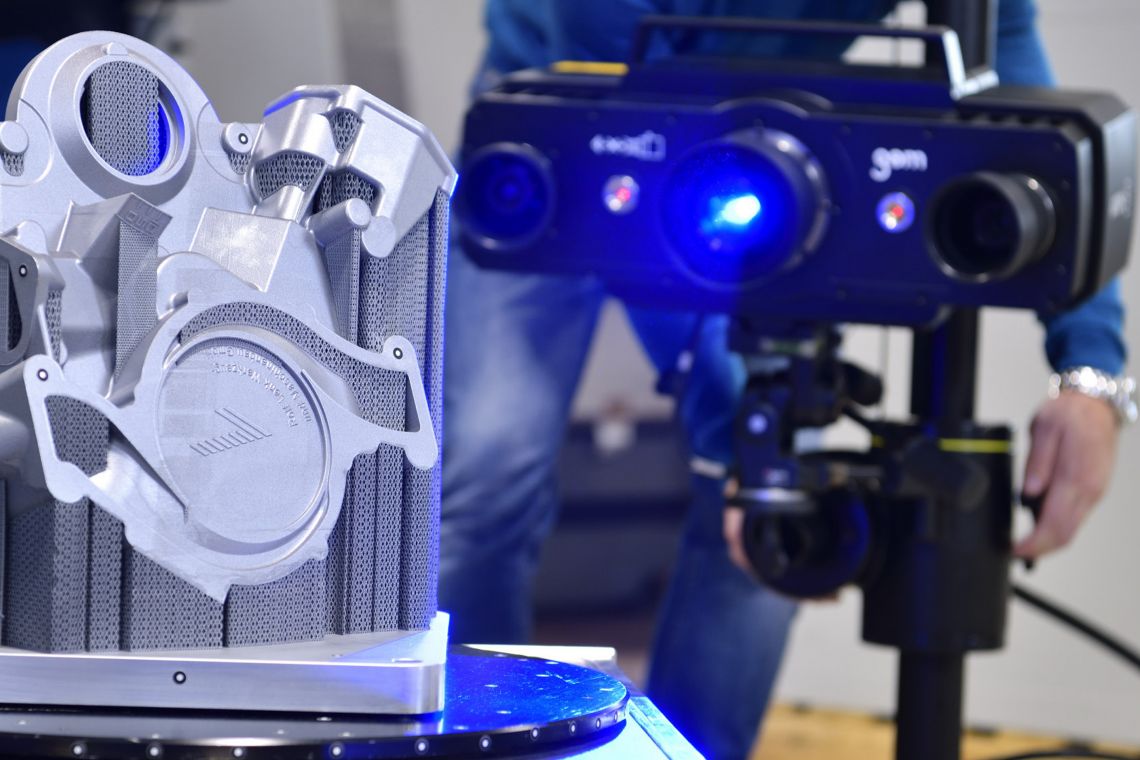

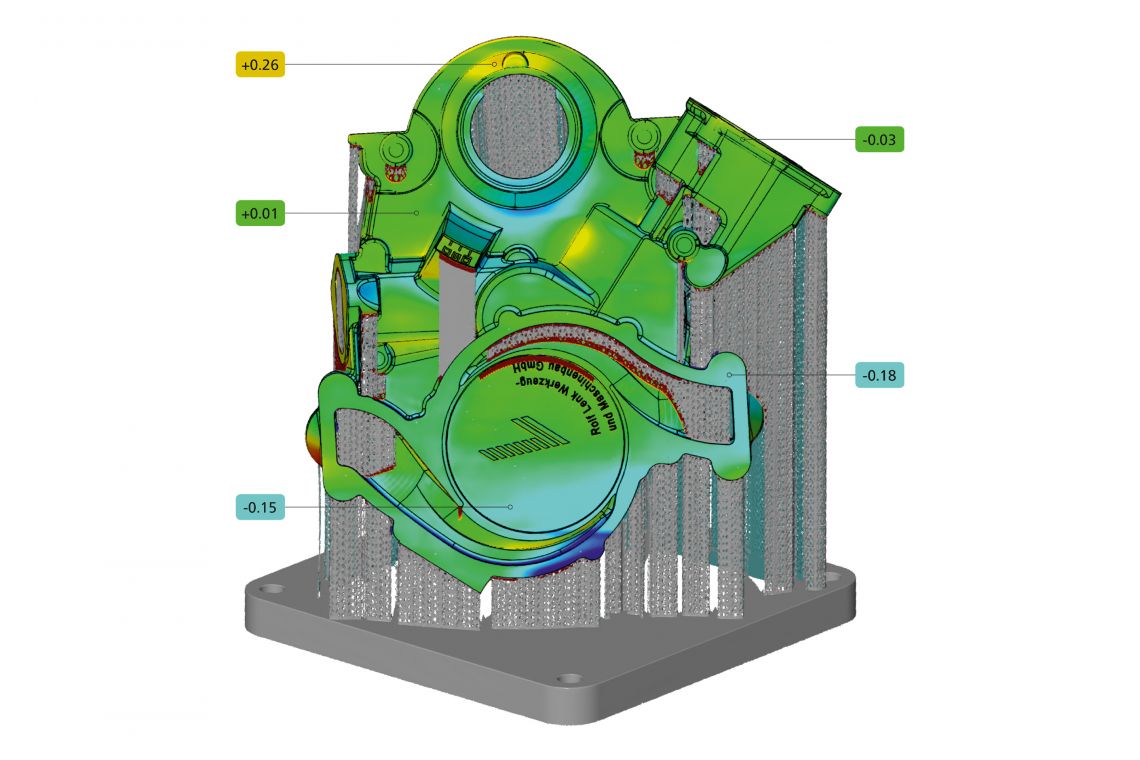

3D-Scanner und 3D-Software von ZEISS ermöglichen die Erstellung hochaufgelöster Bauteilgeometrien am Computer (digitaler Zwilling) und vereinfachen die Auswertung von 3D-Daten. Dabei bietet die Software GOM Inspect Pro umfangreiche Analysemöglichkeiten von komplexen Freiformflächen, etwa in Bezug auf Form- und Lagetoleranzen und Wandstärken. Wärmebedingte Verformungen im Material, die während des Druckprozesses entstehen, können so sichtbar gemacht werden. Gleichzeitig ermöglicht die Software den virtuellen Zusammenbau unterschiedlicher Baugruppen. In der Prototyping-Phase helfen die Tools, die richtigen Prozessparameter zu ermitteln, um diese anschließend als Standard für die additive Serienfertigung festlegen zu können. Entwicklung und Produktion können so beschleunigt und aufwendige Nachbearbeitungsschritte minimiert werden.

3D-Scanner und Software vereinfachen die Erstellung und Auswertung von 3D-Daten.

Pulverbettanalyse sichert die Qualität direkt im Prozess

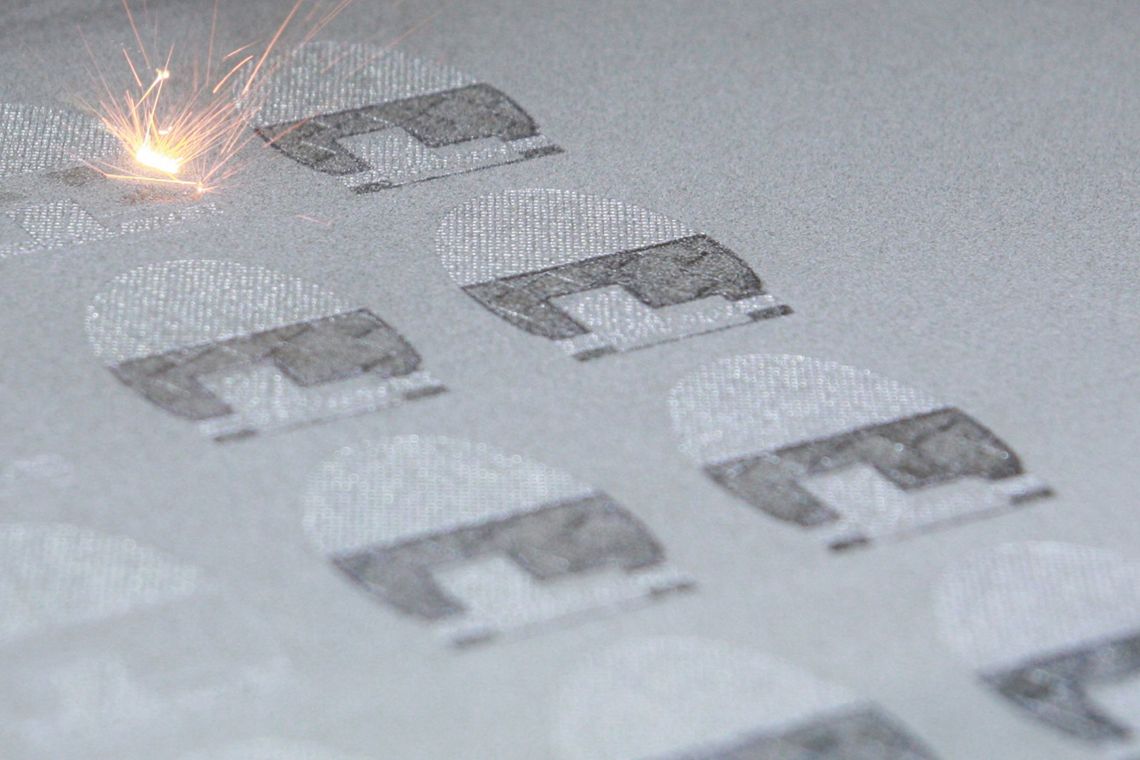

Um im Bereich des pulverbasierten 3D-Metalldrucks eine nahtlose Qualitätssicherung zu erreichen, setzt ZEISS auf eine ganzheitliche Lösung: ZEISS Additive Manufacturing Solutions. Dieses speziell entwickelte Prüfverfahren vernetzt unterschiedliche Prozessstufen und Analysen und vermittelt so ein umfassendes Verständnis der Bauteilqualität in jedem Arbeitsschritt. Das jüngste Element dieser Gesamtlösung präsentiert ZEISS in Kooperation mit EOS, dem führenden Anbieter für nachhaltige Fertigung mittels industriellen 3D-Drucks: die Pulverbettanalyse für den Metalldruck. Im Pulverbett werden dabei die Merkmale jeder einzelnen Schicht hochpräzise und in Echtzeit analysiert, dokumentiert und klassifiziert. Gleichzeitig wird während des Drucks eine ganzheitliche Evaluierung des kompletten Baujobs vorgenommen. Dies macht es möglich, für jede Fehlerklasse sowohl vorbeugende als auch korrigierende Maßnahmen zu ergreifen. Eine Kommunikationsschnittstelle zwischen dem 3D-Drucker und dem Pulverbett-Überwachungssystem ZEISS AM in-process macht es möglich, auftretende Fehler während der Entstehung zu identifizieren und zu korrigieren, wodurch sich die Produktivität der Maschine deutlich erhöht und Ausschuss vermieden wird.

Im Rahmen der Kooperation wird ZEISS AM in-process in die EOS DMLS® (Direktes Metall-Laser-Schmelzen) Maschinen integriert. Die Technologie wird sowohl für bereits installierte als auch für neue EOS M 290 Systeme verfügbar sein.

ZEISS unterstützt die additive Fertigung durch präzise Messtechnik und speziell entwickelte Softwarefunktionen.

„Die automatisierte Analyse der Pulverbettqualität kann den Druckprozess direkt beeinflussen und eröffnet ein immenses Potenzial für Kosteneinsparungen. Pulverbettdefekte können z. B. direkt korrigiert werden, indem ein zweiter Nachbeschichtungsschritt ausgelöst wird.“