电子零件的分析

提高生产率

蔡司技术可以改善电子零件分析期间的 工作流程、数据流和决策。

蔡司提供了一个独一无二的产品组合,包括光学3D扫描仪、CT系统、工业显微镜和动态捕获3D变形的传感器。数据相关性(即使数据来自不同设备)加快了分析工作流程和决策过程。

传统的消费性电子产品如计算机或智能家居产品的制造商,绝不是唯一需要为其产品安装电子芯片的制造商。汽车制造业、医疗技术和贸易物流行业对高性能电子产品和传感器的需求同样激增。食品行业早已将微芯片用于智能包装。

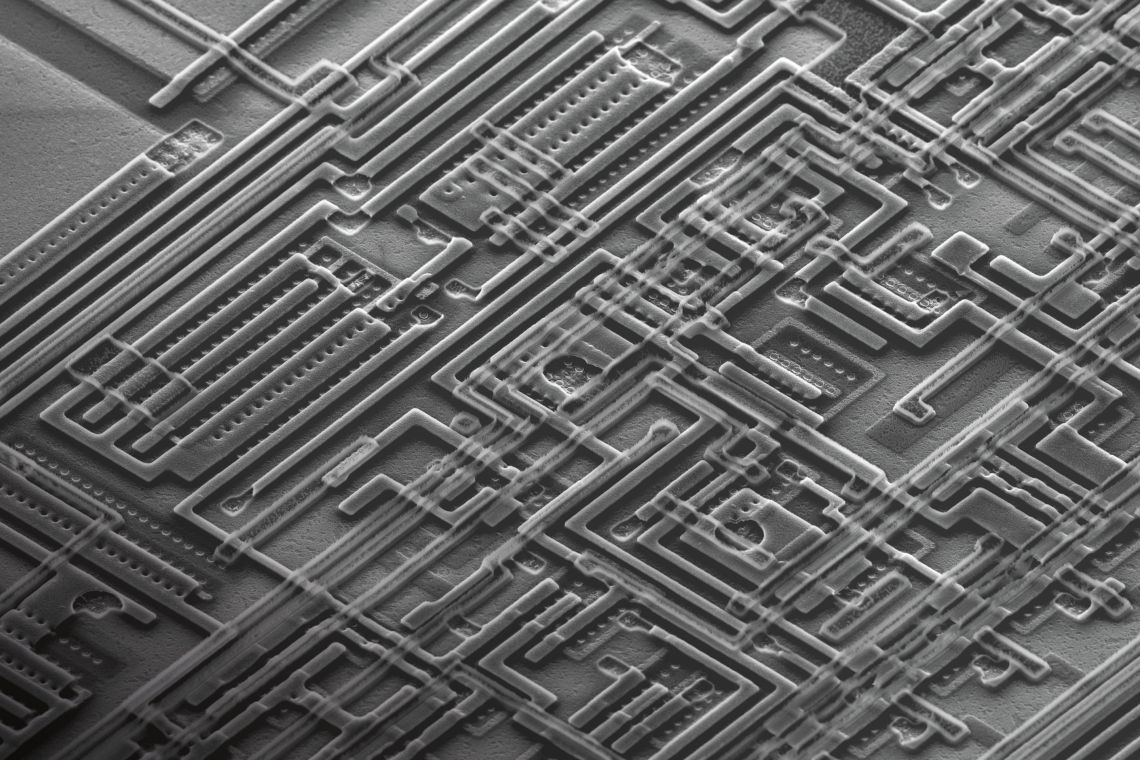

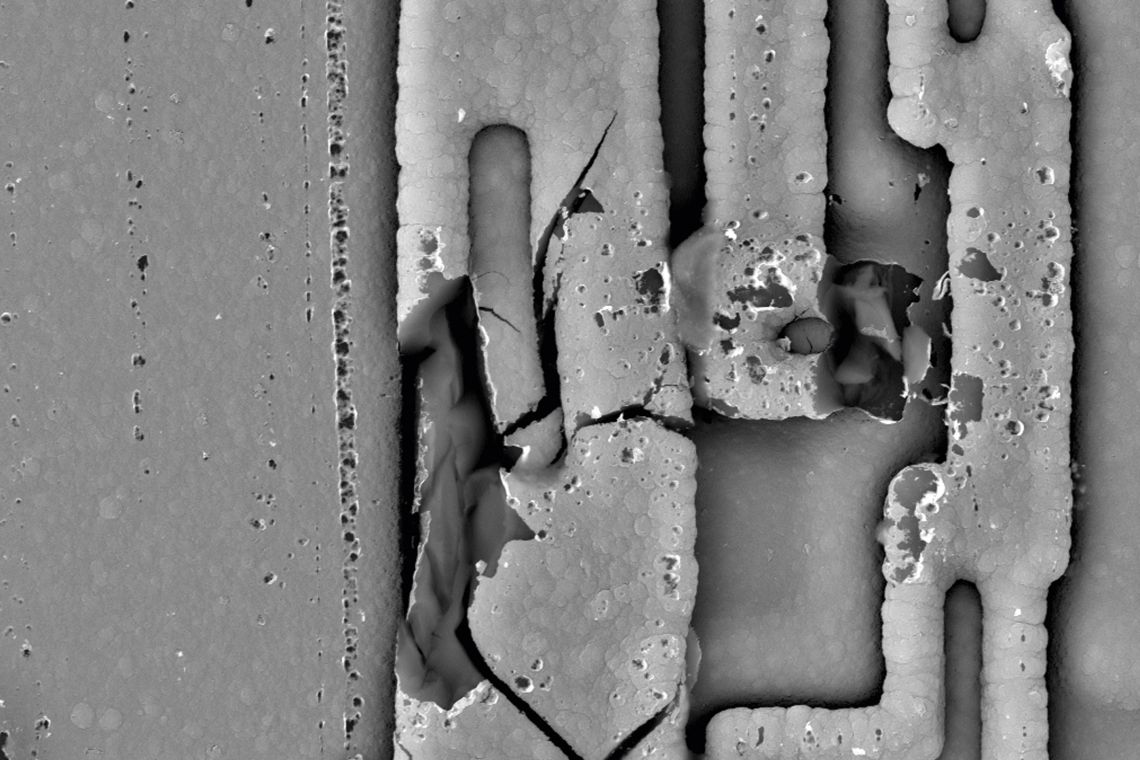

微米级缺陷和杂质:在缺陷定位、根本原因分析和决策过程期间,蔡司解决方案将始终帮助用户。

汽车制造业中,电子零件必须符合相当严格的要求:如今,已有超过100种控制单元带有计算机程序,它们管理着众多的汽车功能。未来,像自动驾驶这样的趋势将导致制造商需要制造更复杂的控制电子零件。连通性需求,尤其对电动汽车而言,也在飞速发展。质量保证正面临着新的挑战,却又始终困难重重;因为单个零件的设计复杂且成本高昂。除此之外,部件必须能够长期承受负载,如温度波动或振动。再小的缺陷也会造成巨大的影响。因此,分析这些缺陷显得更加重要-不仅是为了质量保证,更是为了保持高生产率。蔡司为无缝质量保证提供了广泛的产品组合,涵盖从研发到生产质量控制和出库检测的整个环节的所有应用:不仅包含缺陷分析和金相学,还包括负载测试和部件质量检查。

技术清洁度的直观工作流

在面对复杂系统时,极细的微粒污染会带来越来越多的问题。有些微粒可能造成故障,例如印刷电路板短路。使用光学和电子显微镜的光电联用技术可确定这些微粒的数量、大小、化学成分和来源,然后将结果展示在蔡司清洁度分析软件的分类表格中。

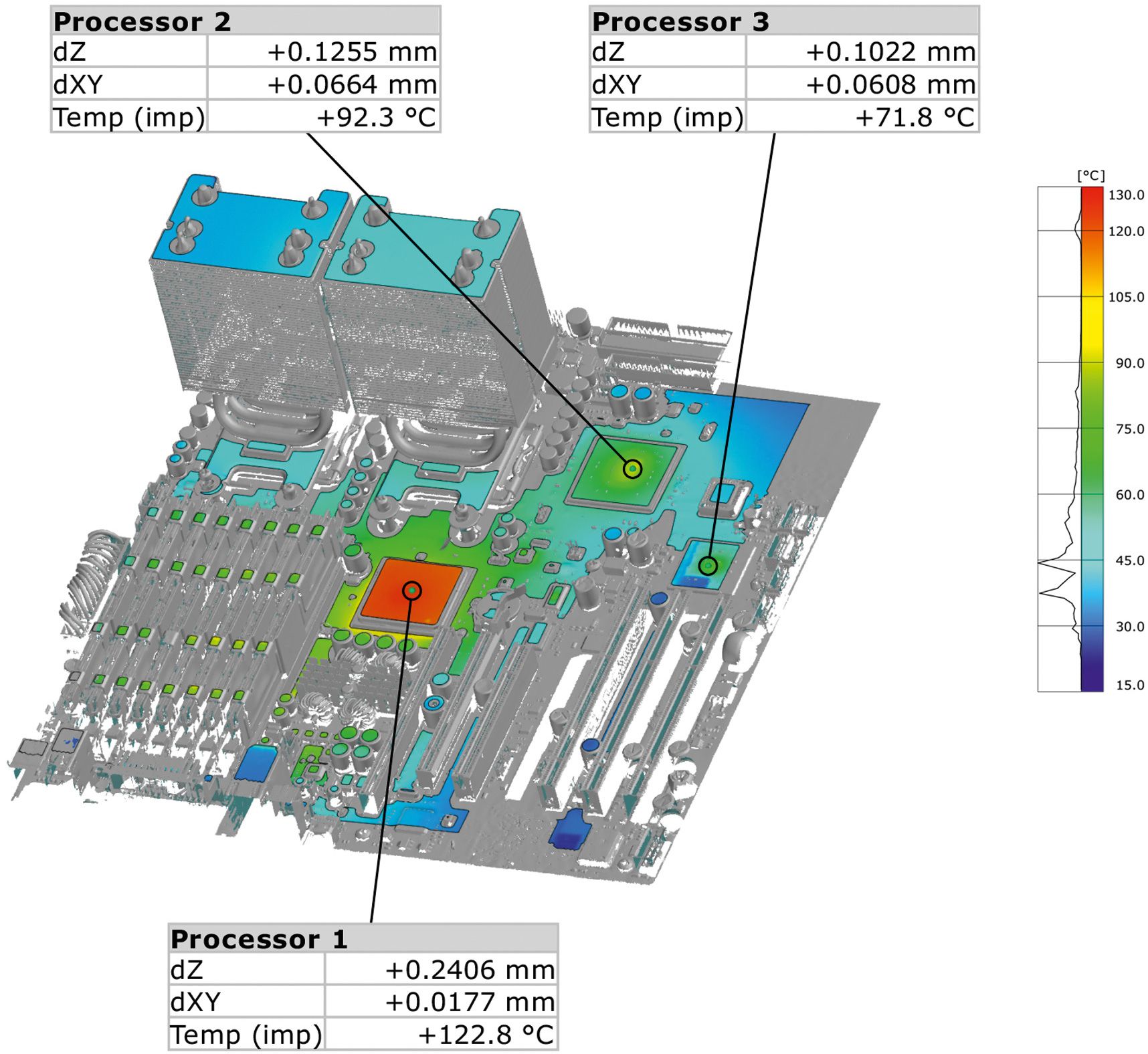

研发中的实时测量

3D分析能帮助改进研发中的部件。用户可以在热载荷和机械载荷下实时分析电子零件的行为,以便识别关键区域和电路板上的变形。ARAMIS可以进行亚微米级的非接触式3D运动和变形分析。

组合数据分析的优点

分析工作流程基于特定目的:一旦部件在功能检测中显示异常,第一步就对其进行计算机断层扫描识别关键区域,然后通过软件界面将准确的缺陷位置转送至显微镜接受检查,进行深入的故障分析。

动态测量部件变形,并纳入分析工作流中。

“这意味着用户将有更多的时间来分析结果并作出决策。”