電子部品の分析

Boosting Productivity

ZEISSは、電子部品分析中の、 ワークフロー、データフロー、 および意思決定を改善します。

ZEISSは、変形に関するデータを3Dで動的に取得するための、光学式3Dスキャナ、CTシステム、産業用顕微鏡、およびセンサーなどの独自のポートフォリオを提供します。データの相関によって(異なるソースからのデータであっても)、分析のワークフローと意思決定のプロセスが加速されます。

製品に電子チップを必要とするのは、コンピュータやスマートホームソリューションなどの従来型の家電製品のメーカーだけではありません。高性能エレクトロニクスやセンサーへの需要は、自動車産業、医療テクノロジー、および貿易物流などの分野でも高まっています。食品産業では既に、スマートパッケージングにマイクロチップが使用されています。自動車産業において、電子部品は特に厳しい要件を満たさなければなりません。今日では、すでに100を超えるコントロールユニットに、多岐にわたる自動車機能を管理するためのコンピュータプログラムが含まれています。

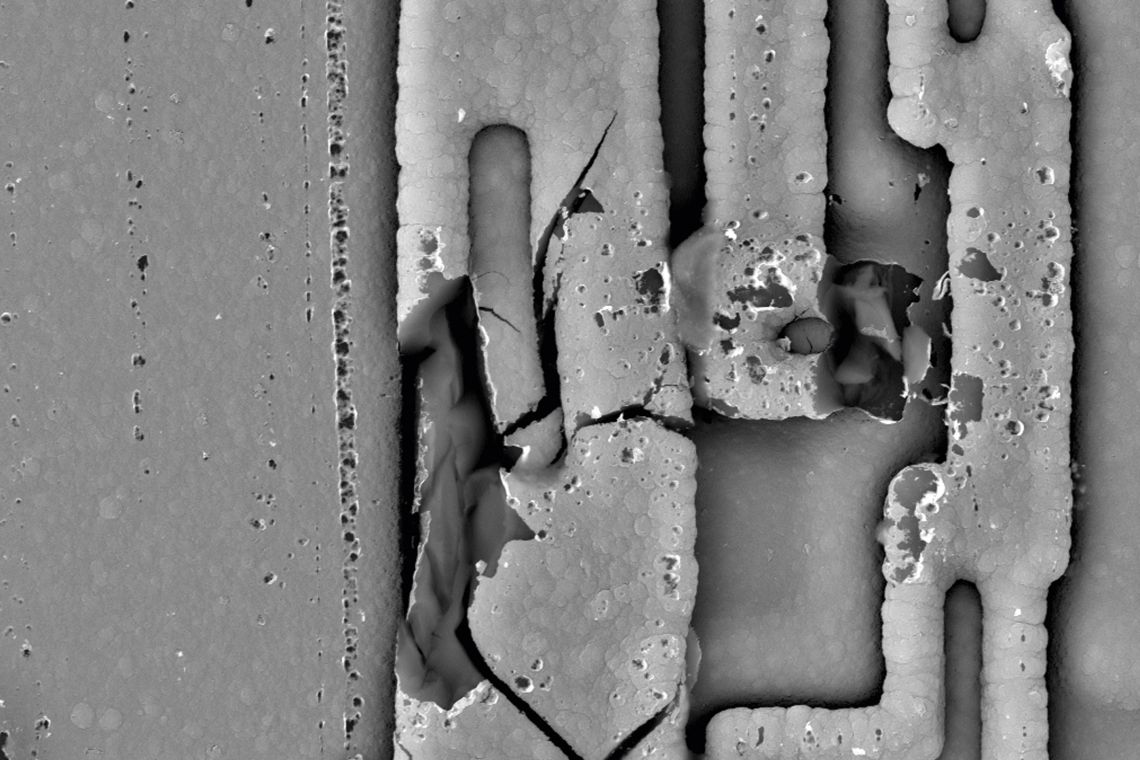

マイクロメートルレベルの欠陥および不純物: ZEISSのソリューションは、欠陥の特定、根本原因の分析、および意思決定の際に、ユーザーを支援します。

今後、自動運転などの新しいトレンドによって、自動車の制御エレクトロニクスはさらに複雑なものになってゆくでしょう。それに伴って、(特に電気自動車向けの)各種要件も、急速に整備されてゆくでしょう。個々の部品の設計は複雑化し、価格も上昇するので、品質管理は新しい、一貫して厳しい課題に直面しているのです。しかし、厳しい課題というのは、これだけではありません。各部品は、長時間にわたる負荷、例えば温度や揺れ、あるいは振動といった負荷を耐えることができなければなりません。些細な欠陥でも、重大な結果を招くおそれがあります。

そのため、品質管理上、これらの欠陥を分析することは何よりもまして重要です。しかし生産性も高く保たなければなりません。

ZEISSは、研究開発から製造現場での品質点検、そして外部機関による検査に至るまでの、あらゆるアプリケーションをカバーする、スムーズな品質管理向けの幅広いポートフォリオを提供しています。欠陥解析および金属組織学に加えて、これらにも負荷試験および部品品質の分析が含まれています。

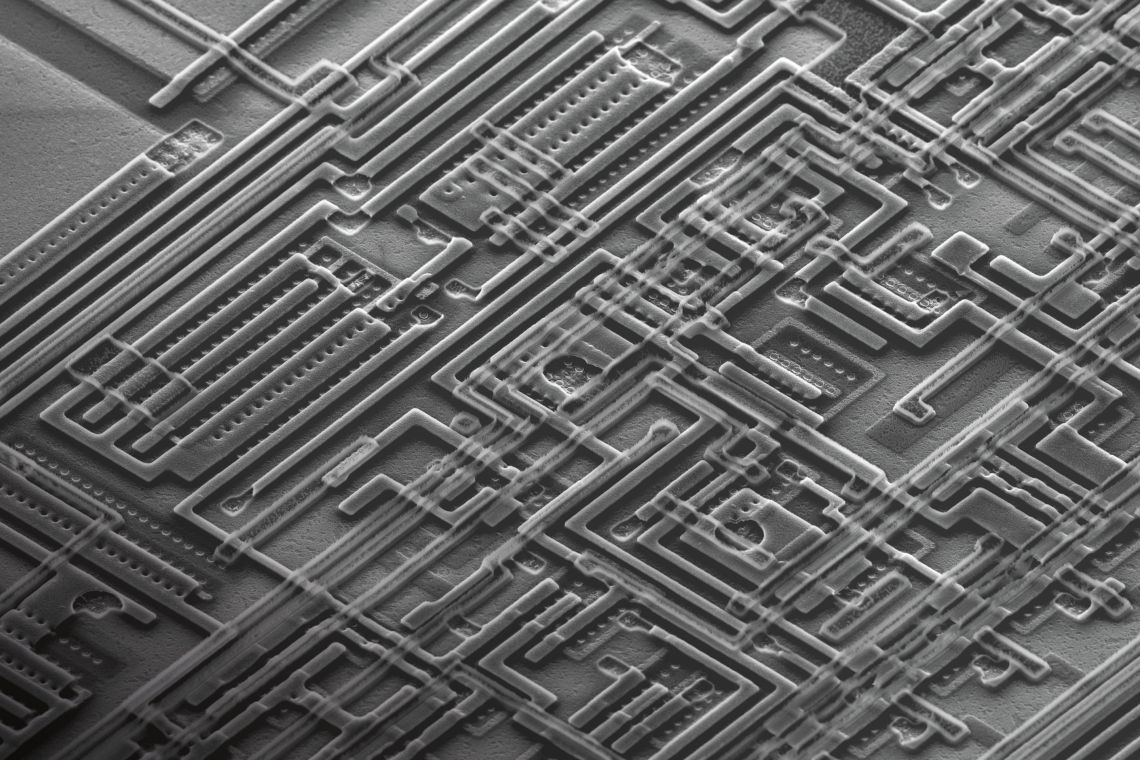

技術的清浄度のための直感的なワークフロー

複雑なシステムを扱う上で、非常に微細な粒子による汚染はますます大きな問題になっています。危険な粒子は誤作動を引き起こします。例えば、プリント基板などです。このような粒子の数、寸法、化学的組成、そして発生源が、光学式顕微鏡および電子顕微鏡を使った2段階プロセスで割り出されます。その結果は、ZEISS Technical Cleanliness Analysisソフトウェアに、表で分類された形式で表示されます。

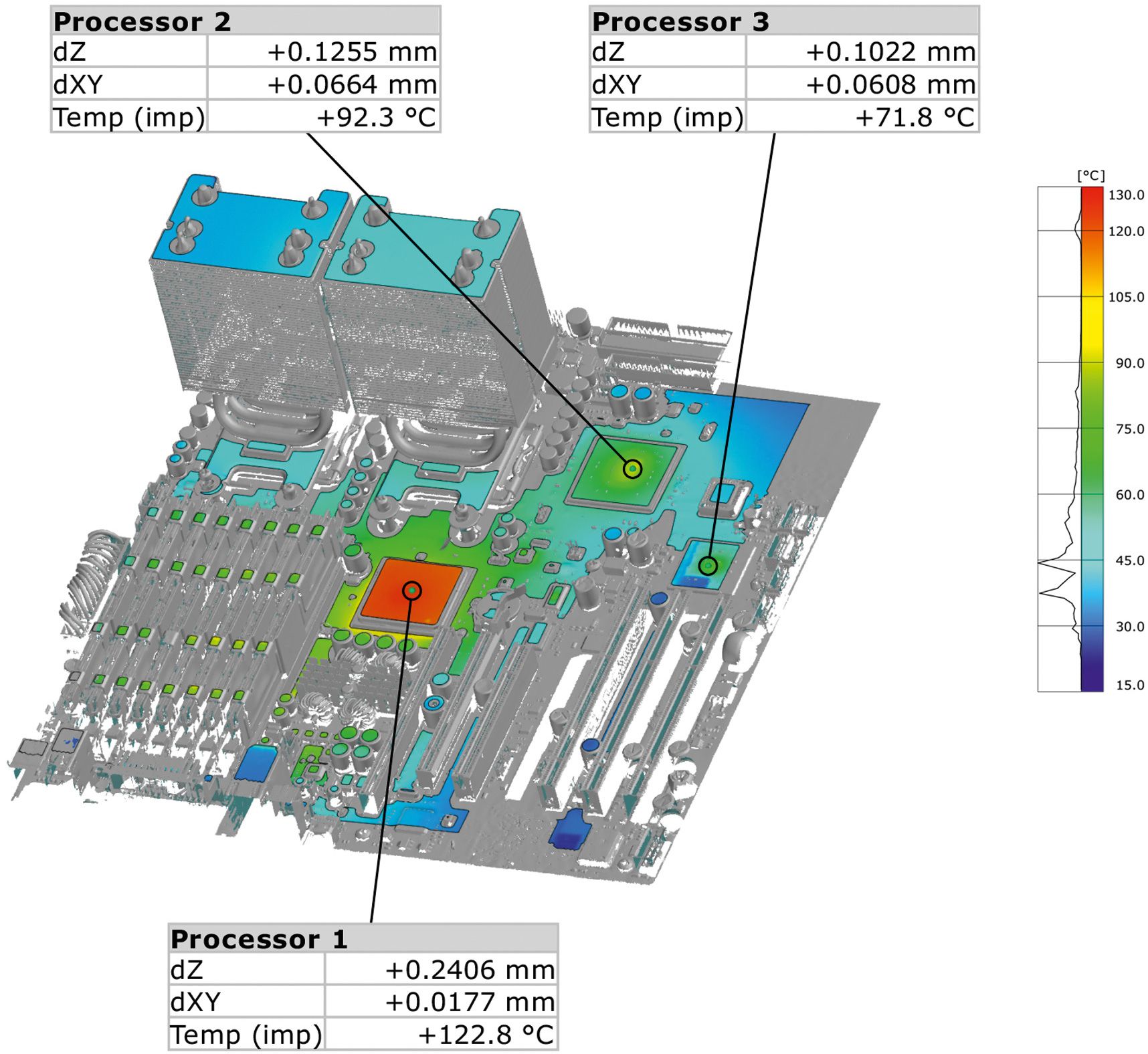

研究開発におけるリアルタイム測定

3D分析は、研究開発において、部品を最適化するのに役立ちます。ユーザーは、熱負荷および機械的負荷がかかった状態での電子部品の動作をリアルタイムで分析することができます。これによって、回路基板上の危険なエリアや変形を認識することができます。ARAMISは、非接触式の3D動作分析および3D変形分析を、サブミクロンレベルで行います。

複合データ分析のメリット

分析作業のワークフローは、特定の目的に基づいています。機能試験で部品に異常が見つかると、直ちにコンピュータ断層撮影が第1段階として行われ、問題のエリアを認識します。それから、正確な欠陥位置がソフトウェアインタフェースを介して顕微鏡に送られます。顕微鏡が問題をさらに詳細に分析します。

部品の変形が動的に測定され、分析ワークフローに組み入れられます。

「つまり、ユーザーは、分析結果の解釈に集中し、意思決定をすることに、より多くの時間を費やすことができるということです。」