Analyse elektronischer Bauteile

Boost für die Produktivität

ZEISS verbessert Arbeitsabläufe, Datenfluss und Entscheidungsfindung bei der Analyse elektronischer Bauteile.

Zur Analyse elektronischer Bauteile bietet ZEISS ein einzigartiges Portfolio von optischen 3D-Scannern, CT-Systemen, industriellen Mikroskopen sowie Sensoren zur dynamischen Erfassung von 3D-Verformungen an. Die Korrelation der Daten, selbst aus unterschiedlichen Quellen, beschleunigt Analyseworkflows und Entscheidungsprozesse.

Hersteller klassischer Unterhaltungselektronik wie Computer oder Smart-Home-Lösungen sind längst nicht die Einzigen, die Elektronikchips für ihre Produkte brauchen. Der Bedarf an leistungsfähiger Elektronik und Sensorik steigt auch in der Automobilindustrie, Medizintechnik und Handelslogistik deutlich. Auch die Lebensmittelbranche nutzt bereits heute Mikrochips für smarte Verpackungen.

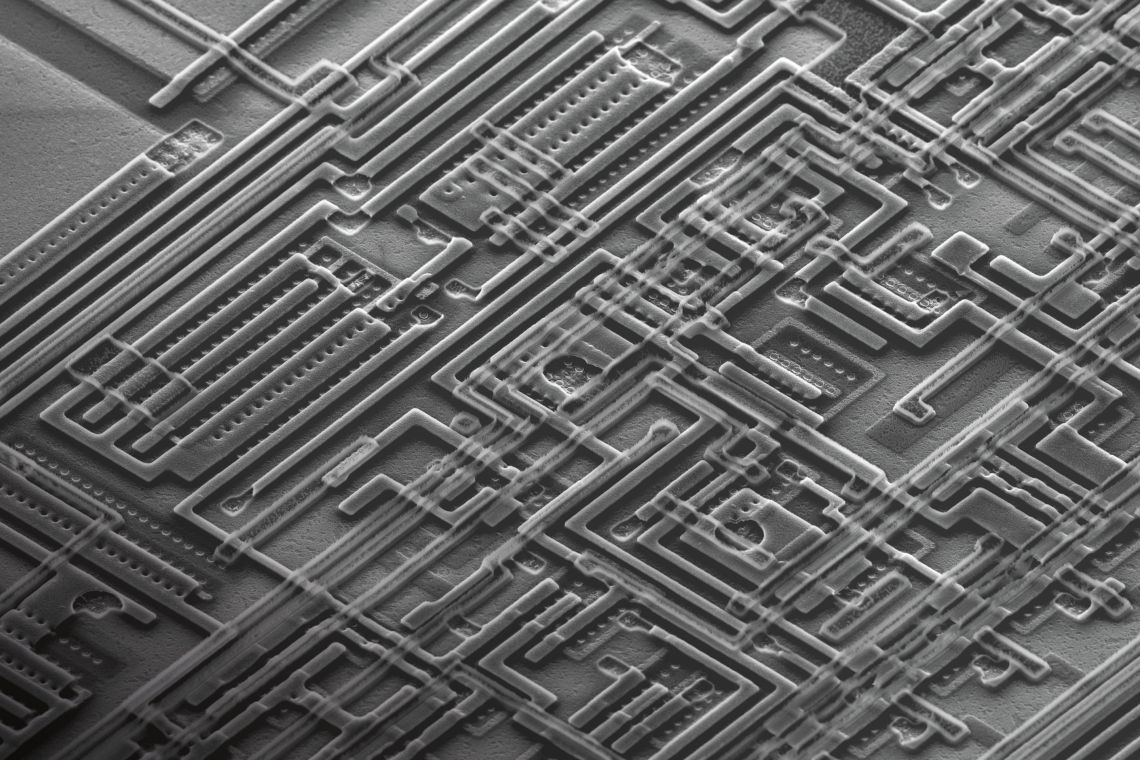

Fehler und Unreinheiten im Mikrometerbereich: ZEISS Lösungen unterstützen bei der Lokalisierung, Ursachenforschung und bei Entscheidungsprozessen.

Im Automotive-Bereich steigen die Anforderungen an elektronische Bauteile ganz besonders. Schon heute verfügen Fahrzeuge über mehr als 100 Steuergeräte, in denen Computerprogramme bestimmte Fahrzeugfunktionen steuern. Durch Trends wie autonomes Fahren wird die Steuerungselektronik in Zukunft noch komplexer werden. Auch Konnektivitätsanforderungen, besonders für E-Autos, befinden sich in einem schnellen Entwicklungsprozess. Die Qualitätssicherung steht vor neuen und weiterhin hohen Herausforderungen, denn die Entwicklung der Einzelkomponenten ist aufwendig und teuer. Zudem müssen die Bauteile über lange Zeit Belastungen wie Temperaturschwankungen oder Vibrationen standhalten. Schon kleinste Fehler können extreme Auswirkungen haben. Umso wichtiger ist ihre Analyse – zur Qualitätssicherung, aber auch um die Produktivität hoch zu halten.

Zur lückenlosen Qualitätssicherung bietet ZEISS ein breites Portfolio, das alle Anwendungen von der Forschung und Entwicklung über die Qualitätskontrolle in der Produktion bis hin zur Warenausgangsprüfung abdeckt: neben der Fehleranalyse und Metallographie umfasst dies auch Belastungstests und die Analyse der Bauteilqualität.

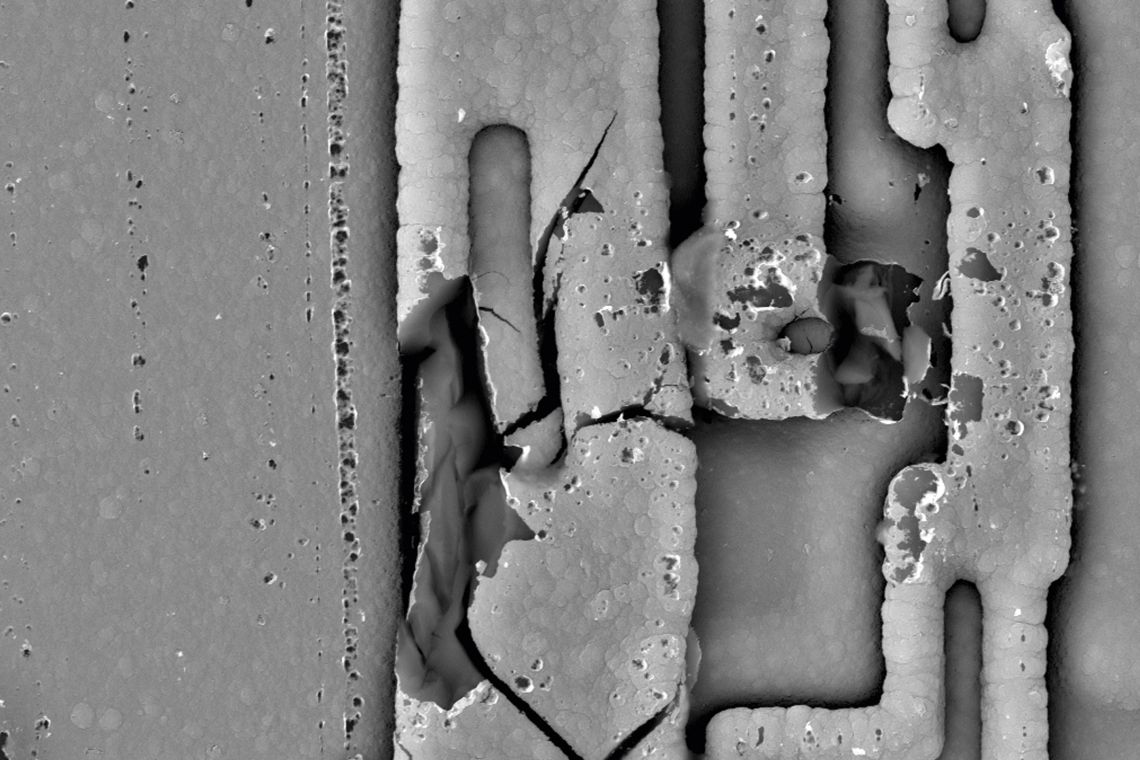

Intuitiver Workflow für technische Sauberkeit

Bei komplexen Systemen wird die Kontamination durch feinste Partikel zunehmend zum Problem. So können kritische Partikel eine Fehlfunktion verursachen, z. B. einen Kurzschluss auf einer Leiterplatine. In einem zweistufigen Verfahren mit Licht- und Elektronenmikroskop werden Anzahl, Größe, chemische Zusammensetzung und Herkunft dieser Partikel ermittelt, bevor sie in der Software ZEISS Technical Cleanliness Analysis tabellarisch kategorisiert werden.

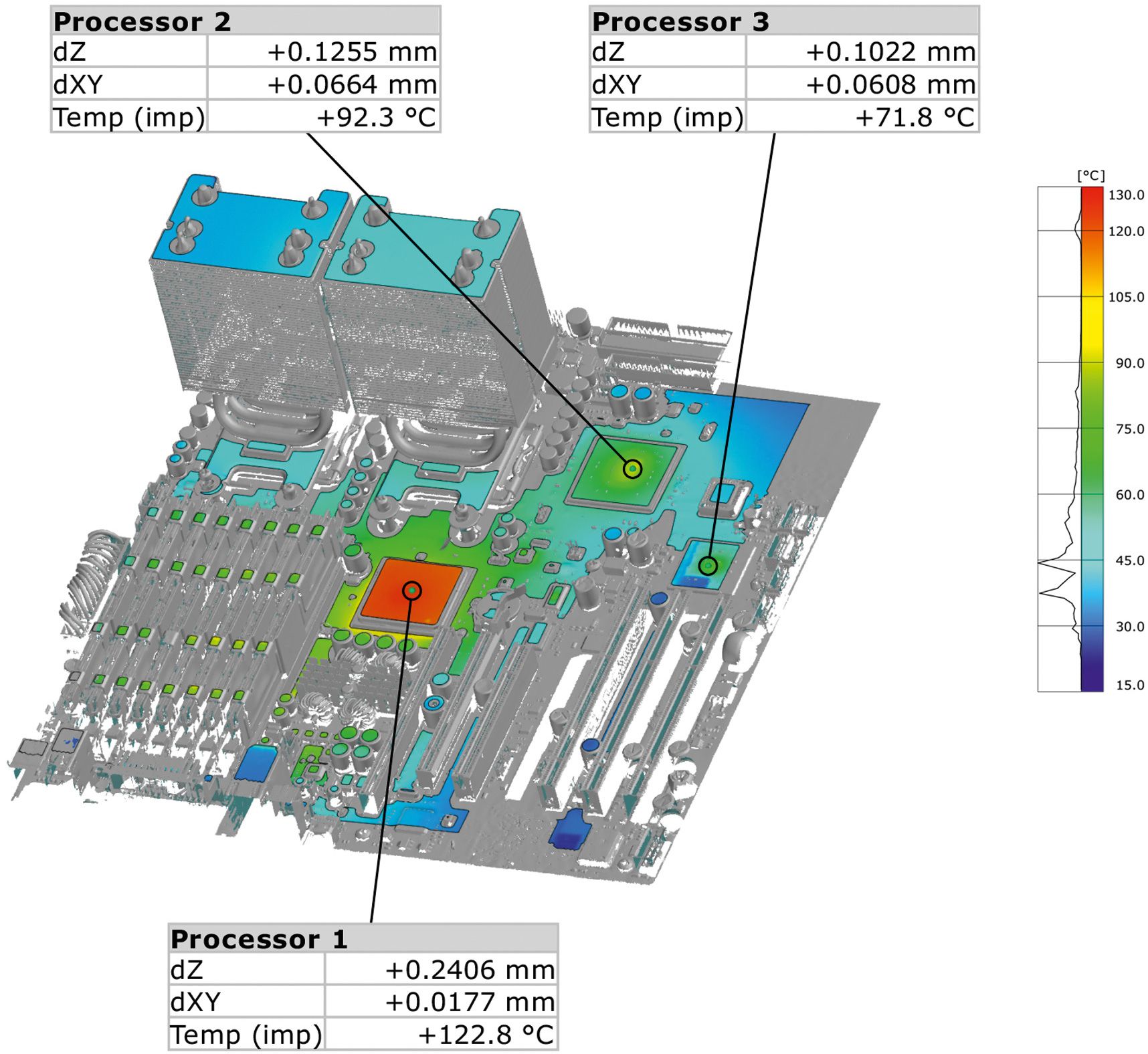

Echtzeitmessung in der Forschung und Entwicklung

In der Forschung und Entwicklung helfen 3D-Analysen, Bauteile zu optimieren. Mit dem ARAMIS System kann das Verhalten elektronischer Komponenten unter thermischen und mechanischen Belastungen in Echtzeit untersucht werden, um so z. B. Schwachstellen und Verformungen auf Platinen zu identifizieren. ARAMIS ermöglicht berührungslose 3D-Bewegungs- und -Verformungsanalysen bis in den Submikrometerbereich.

Vorteile der kombinierten Datenanalyse

Der Analyseworkflow ist zielgerichtet. Zeigt ein Bauteil in der Funktionsprüfung Unregelmäßigkeiten, hilft im ersten Schritt eine Computertomografie bei der Identifizierung kritischer Bereiche. Eine präzisere Analyse der Fehlfunktion kann dann ein Mikroskop übernehmen, das über eine Softwareschnittstelle die genaue Stelle des Fehlers erhält.

Verformungen des Bauteils werden dynamisch erfasst und fließen mit in den Analyseworkflow ein.

„Anwender können sich damit

auf die Interpretation der Ergebnisse und die Entscheidungsfindung konzentrieren.“