Schnellere Inspektionen

Automatisierte Produktionskontrolle großer Kunststoffbauteile

Das Unternehmen Coko-Werk GmbH & Co. KG hat eine lange Tradition im Kunststoff-Spritzguss. 1926 gegründet, startete Coko mit einem damals einzigartigen Produkt: dem unzerbrechlichen Zelluloidkamm. Heute versteht sich der Spritzgießer als Systemlieferant für technische Kunststoffartikel und ist auf große Bauteile spezialisiert. Zur effizienten Qualitätskontrolle im Produktionsprozess setzt das Unternehmen am Entwicklungs- und Innovationsstandort in Bad Salzuflen die optische 3D-Messmaschine ScanBox ein.

Optische 3D-Messtechnik reduziert Anlaufzeiten und stellt Qualität sicher

Mit zum Kerngeschäft des Unternehmens gehört die Automobiltechnik. Auf einer Maschine mit 2.400 Tonnen Schließkraft werden u. a. Bauteile wie Mudguards (Kotflügel) für Nutzfahrzeuge produziert. Zusätzlich fertigt Coko eine große Anzahl von Scheinwerfergehäusen für verschiedene OEMs. Bei der Bewältigung ihrer Aufgaben werden die Experten von Coko durch optische 3D-Messtechnik von ZEISS unterstützt. Die flächenhaften Messergebnisse garantieren eine schnellere Bauteilbemusterung und zielgerichtete Werkzeugkorrektur und reduzieren somit die Produktionsanlaufzeiten.

Multi-Part-Fixture erhöht den Durchsatz und verschafft Flexibilität

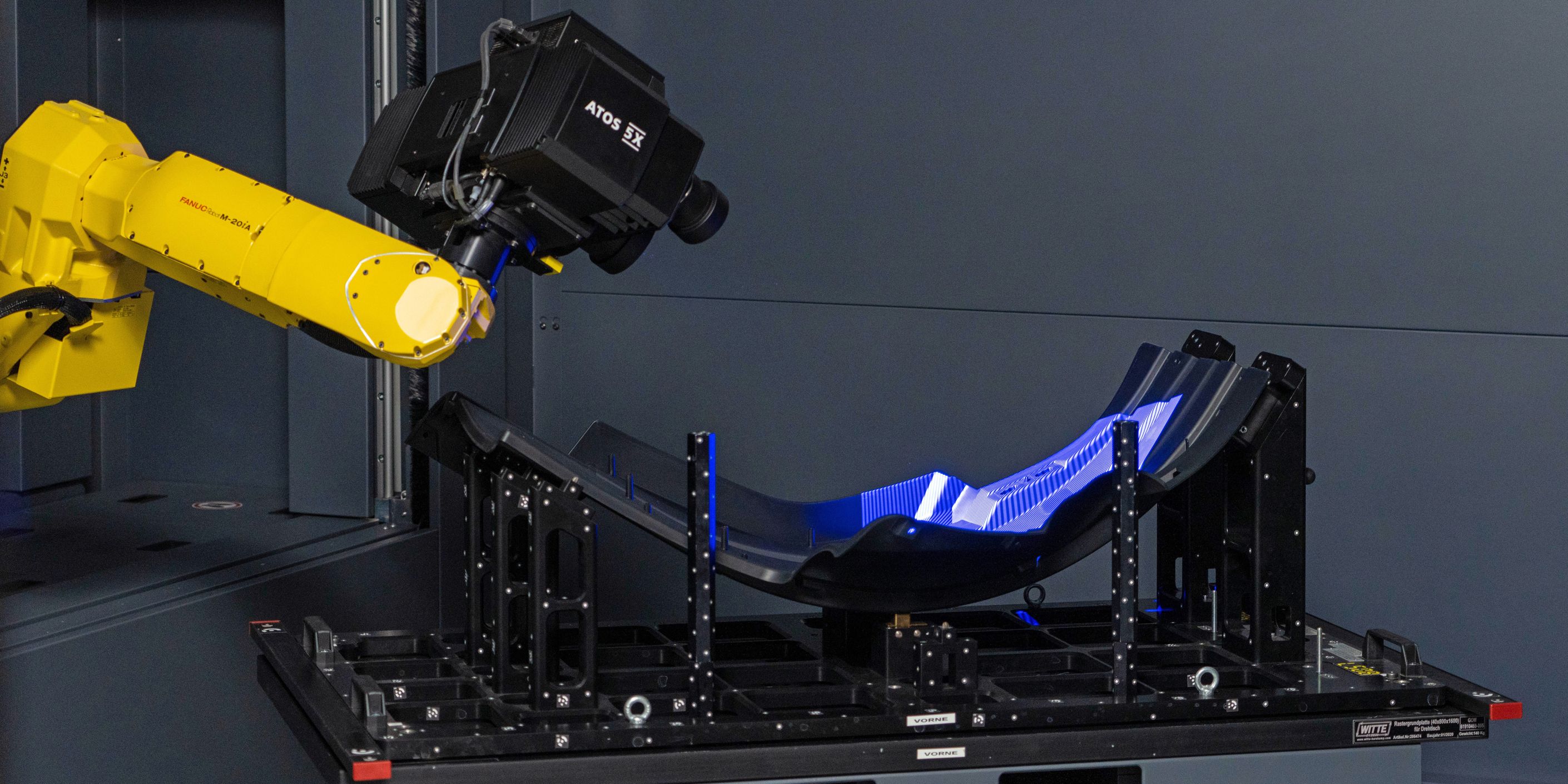

Die Mudguards werden auf einer klassischen Vorrichtung mit einer 3-2-1-Aufnahme digitalisiert. „Um den Durchsatz zu erhöhen, haben wir für diese Messaufgabe eine Multi-Part-Fixture als Vorrichtung gewählt“, erklärt Andre Gromann, Leiter Messtechnik bei Coko. Mit der Multi-Part-Fixture ist es möglich, zwei Mudguards in einem Durchgang zu vermessen.

Gestartet wird die Messung in der Serienkontrolle über die einfache und selbsterklärende Benutzeroberfläche der ScanBox – dem Kiosk Interface. Mess- und Inspektionsprogramme sind als Vorlage im virtuellen Messraum der Software gespeichert und können im Kiosk-Modus aufgerufen werden. Die Inspektion ist nach kurzer Zeit abgeschlossen. Die ermittelten Prüfmaße werden bei Coko automatisch in ein CRQ-System ausgelesen.

3D Metrology Software spielt eine zentrale Rolle im Produktentstehungsprozess

Für die detaillierte Auswertung der 3D-Daten nutzt Coko die Inspektionssoftware von ZEISS. „Klassische Prüfmerkmale an einem Scheinwerfergehäuse sind z. B. Durchmesser, Zylindrizitäten und Positionsabweichungen“, erläutert Björn Sonters, Messtechniker bei Coko, und fügt hinzu: „Besonderen Fokus legen wir auf die RPS-Ausrichtung und die Punkt-zu-Punkt-Auswertungen.“ Aber auch Form und Lage ist ein großes Thema im Kunststoff-Spritzguss. Mithilfe der benutzerfreundlichen Software ist leicht erkennbar, ob sich Formfehler innerhalb der zulässigen Grenzen bewegen.

„Man sieht gleich auf den ersten Blick, wo der Fehler liegt. Leichte Abweichungen in der Lampenfassung könnten dazu führen, dass die Scheinwerferfassungen nicht verbaut werden können“, erläutert Björn Sonters. Coko hat mit der Darstellung einer hohen Technologietiefe in der Produktion angefangen. Diese kann nur durch eine schnelle, aussagefähige Messtechnik begleitet werden, stellt Andreas Spilker, Leiter QS/QM bei Coko, heraus. Und er fügt noch hinzu: „Wir wollen natürlich die Produktion begleiten. Wir wollen aussagefähig sein und, vor allen Dingen: Wir wollen schnell sein.“