ZEISS eMobility Solutions

Unter Strom

Der weltweite Markt für New Energy Vehicles (NEVs) erlebt ein enormes Wachstum: Bis 2027 sollen die Umsätze mit Elektrofahrzeugen auf mehr als 800 Milliarden Dollar klettern. Während die Nachfrage stark ansteigt, wächst auch der Druck auf Hersteller und Zulieferer. Insbesondere die Qualitätssicherung steht vor neuen Herausforderungen und verursacht vor allem bei schnell wachsenden Unternehmen Engpässe. Mit einer breiten Palette an eMobility Lösungen und weltweit über 1.000 Kunden im NEV-Bereich hat sich ZEISS zu einem der wichtigsten Branchenpartner entwickelt.

Die Revolution der NEVs

NEVs erobern die Straße. Vor allem Autos, aber auch Zweiräder, LKW, Bau- und Landmaschinen sowie andere Spezialfahrzeuge nutzen elektrische Antriebe. Allein in Europa werden bis 2030 schätzungsweise 185 Millionen E-Motoren für die Fertigung von NEVs benötigt. Vor allem Batterien spielen bei dieser Revolution der Mobilität eine Schlüsselrolle. Sie bestimmen nicht nur über Leistung und Reichweite, sondern übernehmen auch eine strukturgebende und damit sicherheitsrelevante Aufgabe für das gesamte Fahrzeug.

Herausforderungen in der Qualitätssicherung

Die rasante Entwicklung der E-Mobilität stellt die Industrie mit veränderten Technologien und Herausforderungen in den Fertigungsprozessen vor neue Aufgaben. Am Beispiel der Batterie wird dies deutlich: Um den hohen Anforderungen an Effizienz, Zuverlässigkeit und Sicherheit bei der Massenproduktion von Batterien gerecht zu werden, ist vom ersten Schritt an höchste Präzision gefragt. Das beginnt bei der Materialauswahl, geht über die Konstruktion in der Entwicklungsabteilung sowie über die Kontrolle kritischer Schritte während der Herstellung der Elektroden und endet schließlich in der Fertigung von Zellen, Modulen und Batteriewannen innerhalb engster Toleranzen.

ZEISS eMobility Solutions

ZEISS unterstützt OEMs und Zulieferer weltweit mit mehr als 50 spezifischen Lösungen für die Qualitätssicherung im Bereich E-Mobilität. Das breite Spektrum an bildgebenden, analytischen und messtechnischen Instrumenten wird fortwährend um neue Lösungen ergänzt, etwa im Bereich Inline und Software.

„Beim Qualitätsmanagement setzen große OEMs sowie Batterie- und Elektromotorenlieferanten auf ZEISS Lösungen.“

Dank globaler Präsenz und einem spezialisierten Team in allen Regionen hat ZEISS eine starke Partnerschaft mit OEMs und Zulieferern in 22 Ländern aufgebaut und ihnen geholfen, die Produktqualität zu verbessern und gleichzeitig die Kosten zu senken. Neben der Unterstützung vor Ort an der Produktionslinie hat ZEISS außerdem mehr als 50 Seminare und Workshops abgehalten, um technologisches Wissen mit den NEV-Partnern zu teilen.

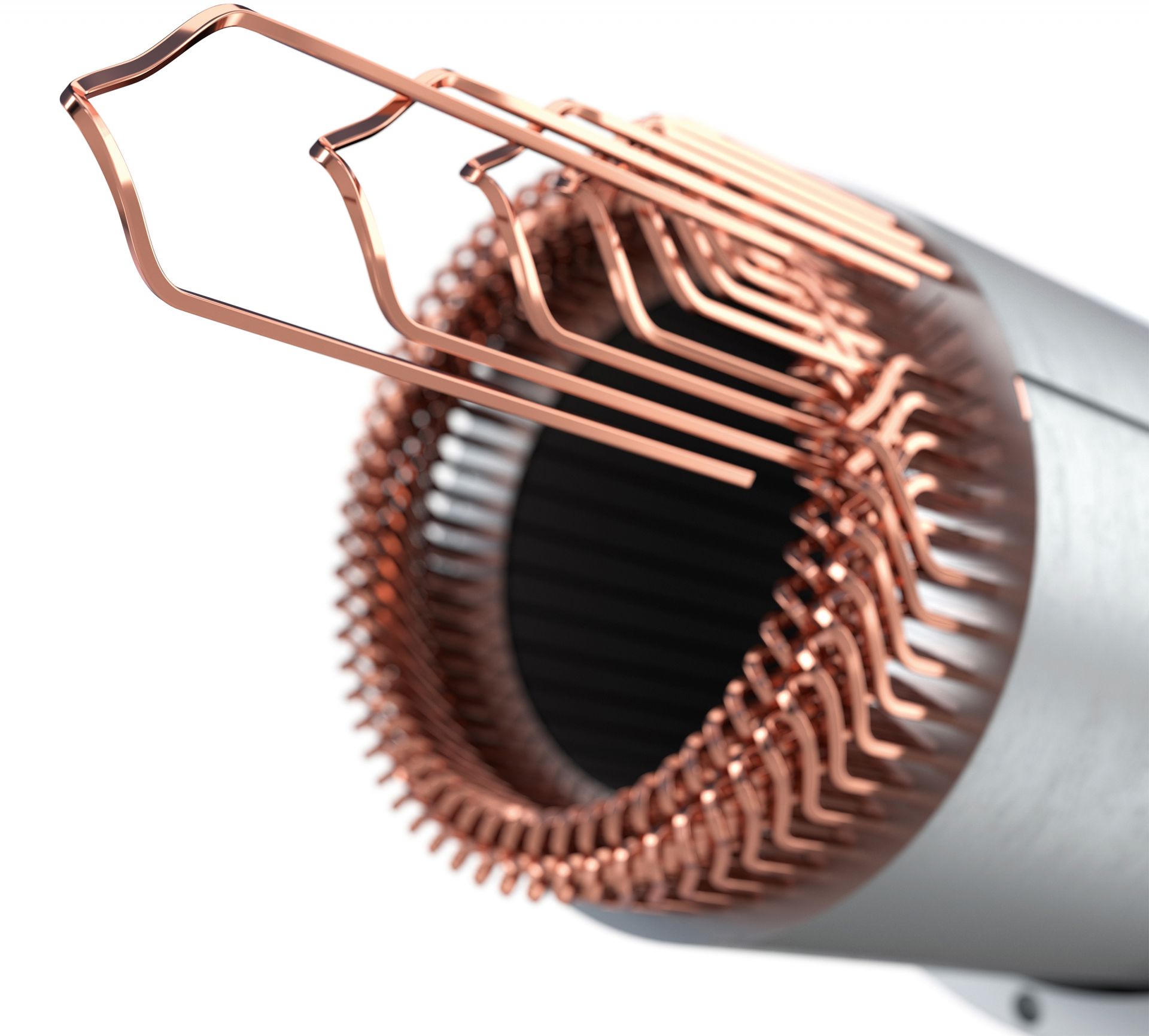

Hairpins und Statoren:

Messtechnik mit hohem Effizienzgewinn

Bei der Herstellung von Elektrofahrzeugen verwenden Hersteller ein Biegeverfahren für die stromführenden Leiter, sogenannte Hairpins. Diese bestehen aus einem rechteckigen Kupferdraht und sind mit einer Isolierschicht überzogen. Die Überprüfung der Hairpin-Geometrie und der Hairpin-Positionen vor der Statormontage ist notwendig, da sich die Drähte sehr leicht verformen und das Schweißen schwierig ist.

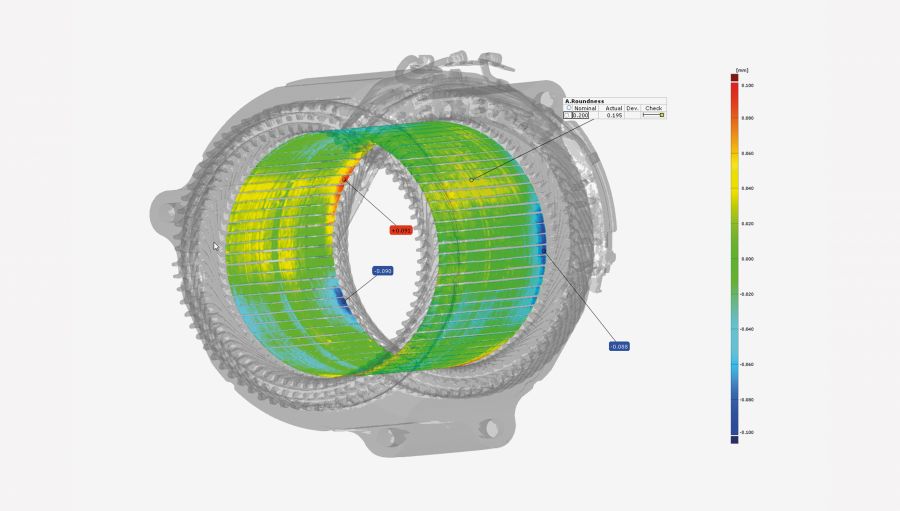

Für die Qualitätskontrolle der Hairpins eignen sich optische Messverfahren, da die Drähte äußerst berührungsempfindlich sind. Zudem können Geometrie und Position der Hairpins nur anhand von vollflächigen 3D-Daten überprüft werden. ZEISS arbeitet seit vielen Jahren mit Herstellern von E-Motoren und Hairpin-Statoren zusammen. Mit der neuen ZEISS ScanBox for eMotors ist ein kompaktes 3D-Messsystem entwickelt worden, mit dem die stark reflektierende Hairpin-Isolierschicht sehr schnell und verlässlich gemessen werden kann. Auf Knopfdruck erfasst die optische 3D-Messmaschine flächenhaft verteilte 3D-Koordinaten einzelner Hairpins sowie des gesamten Stators und liefert in Sekundenschnelle Qualitätsinformationen in hoher Auflösung. Die Messergebnisse werden in der Software übersichtlich und leicht verständlich dargestellt.

ZEISS ScanBox for eMotors wird mit einer leistungsstarken Auswertesoftware für detaillierte Analysen von 3D-Daten ausgeliefert.

Die Software führt vollständige Analysemessungen durch, z.B. von Form-, Winkel- und Lagetoleranzen von Hairpins, wie auch Analysen von Biegestellen, Biegeradien und Seitenlängen.

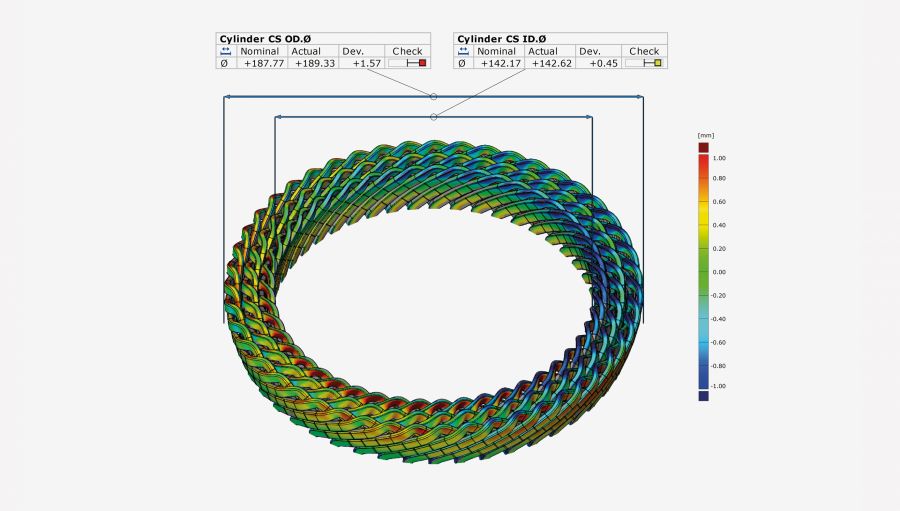

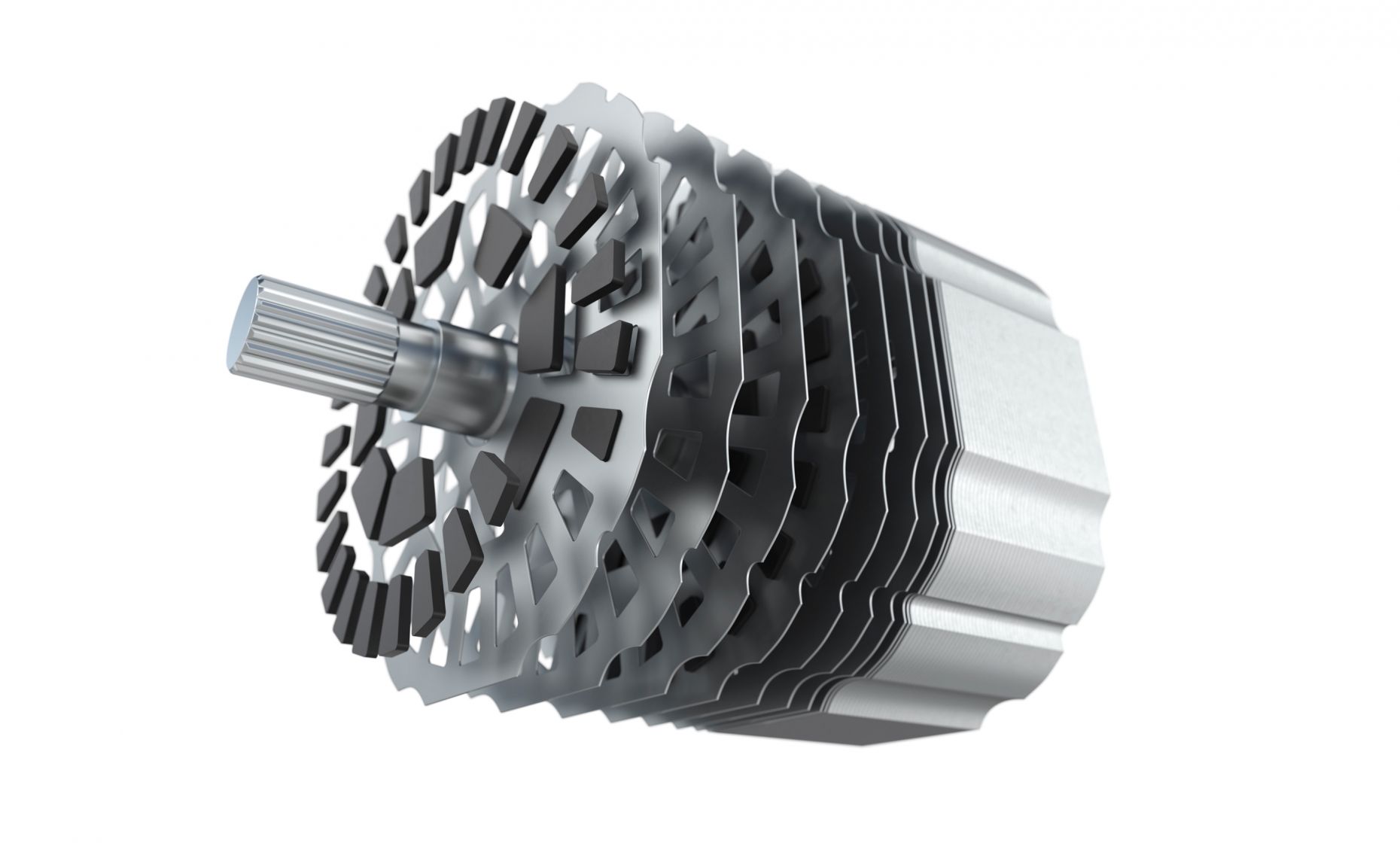

Qualitätssicherung beim Blechpaket

Statorblechpakete sind Baugruppen aus dünnen Einzelblechen. Mit Toleranzen im Mikrometerbereich haben Ebenheit und Gratfreiheit der Bleche sowie Form und Position der Nuten einen großen Einfluss auf die Leistung des E-Motors.

ZEISS PRISMO, das Multisensor-Koordinatenmessgerät, bündelt taktile und optische Sensoren in einem System und ist dank seiner Genauigkeit von 0,5 + L/500 μm (abhängig von Baugröße und Modell) ideal für Messaufgaben am Blechpaket geeignet. Paletten mit Bauteilen können ohne Bedienereingriff und mit hoher Geschwindigkeit automatisiert geprüft werden.

Qualitätssicherung bei Batterien: Ganzheitlicher Prozess für alle Entwicklungs- und Produktionsschritte

Batterien sind für die Leistung, Reichweite und Lebensdauer eines Elektroautos von entscheidender Bedeutung. Der Qualitätssicherungsprozess für Batterien ist komplex. Batterieeigenschaften werden auf den Ebenen von Material, Elektrode, Zelle, Modul und Batteriewanne mithilfe verschiedener Messtechnologien überprüft.

In der Batterieentwicklung ermöglicht industrielle Mikroskopie die Analyse der Mikrostruktur möglicher Verunreinigungen. Das Rasterelektronenmikroskop (REM) ZEISS Crossbeam beispielsweise kann mithilfe eines Ionenstrahls relevante Untersuchungsbereiche unterhalb der Oberfläche freilegen und im Nanometerbereich analysieren.

In der Batterieproduktion wiederum ist die zerstörungsfreie Analyse der Batteriezellen und -module notwendig. Hier kommen verstärkt Röntgensysteme und Computertomografen zum Einsatz.

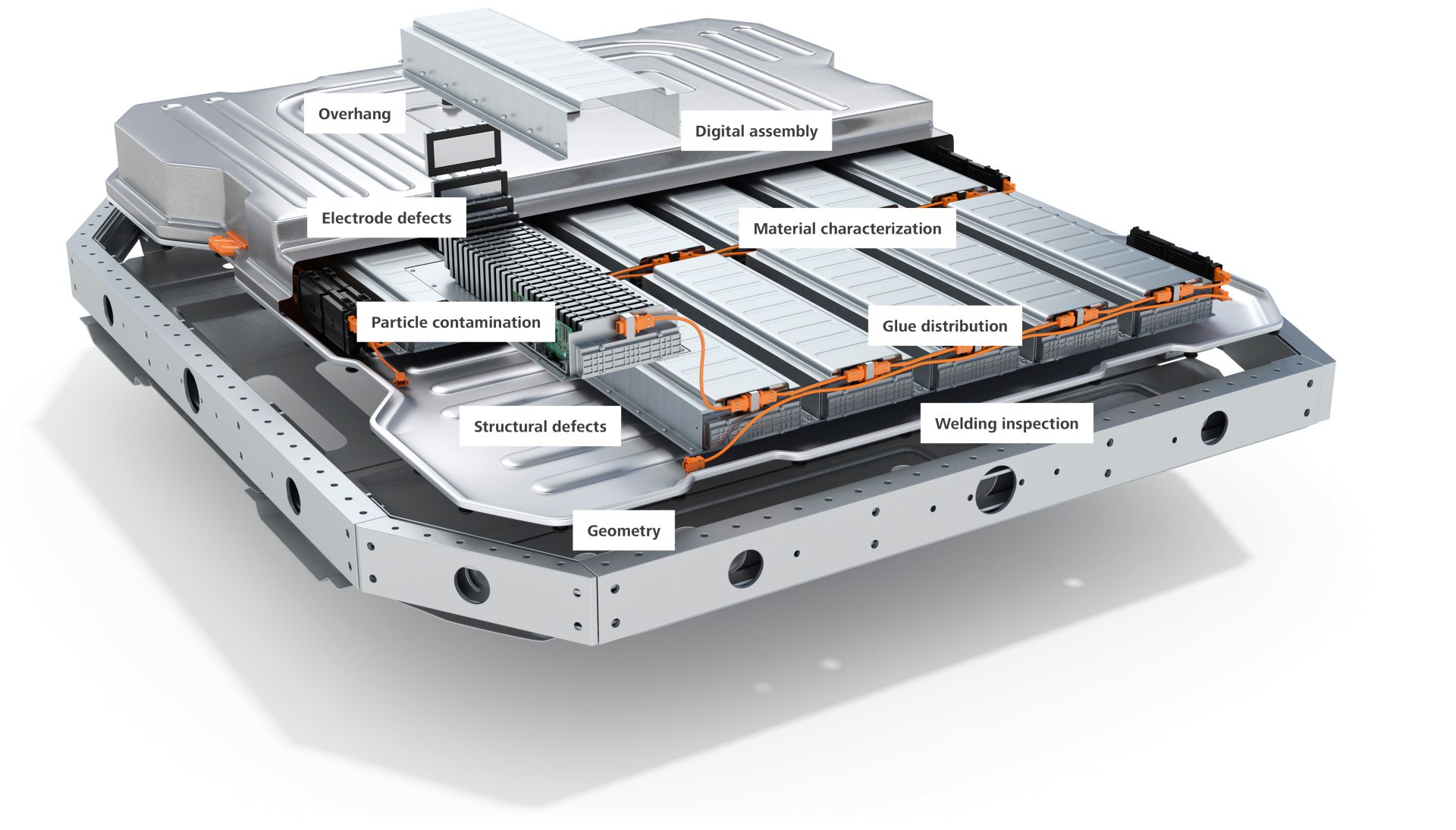

Die Batteriewanne – auch Batterieträger genannt – ist eine entscheidende Komponente für die Stabilität der Karosserie. Der Produktionsprozess von Batteriewannen umfasst mehrere Qualitätsbereiche, die durchlaufen werden müssen, um Sicherheitsanforderungen zu erfüllen und die Qualität des Fahrzeugs zu gewährleisten.

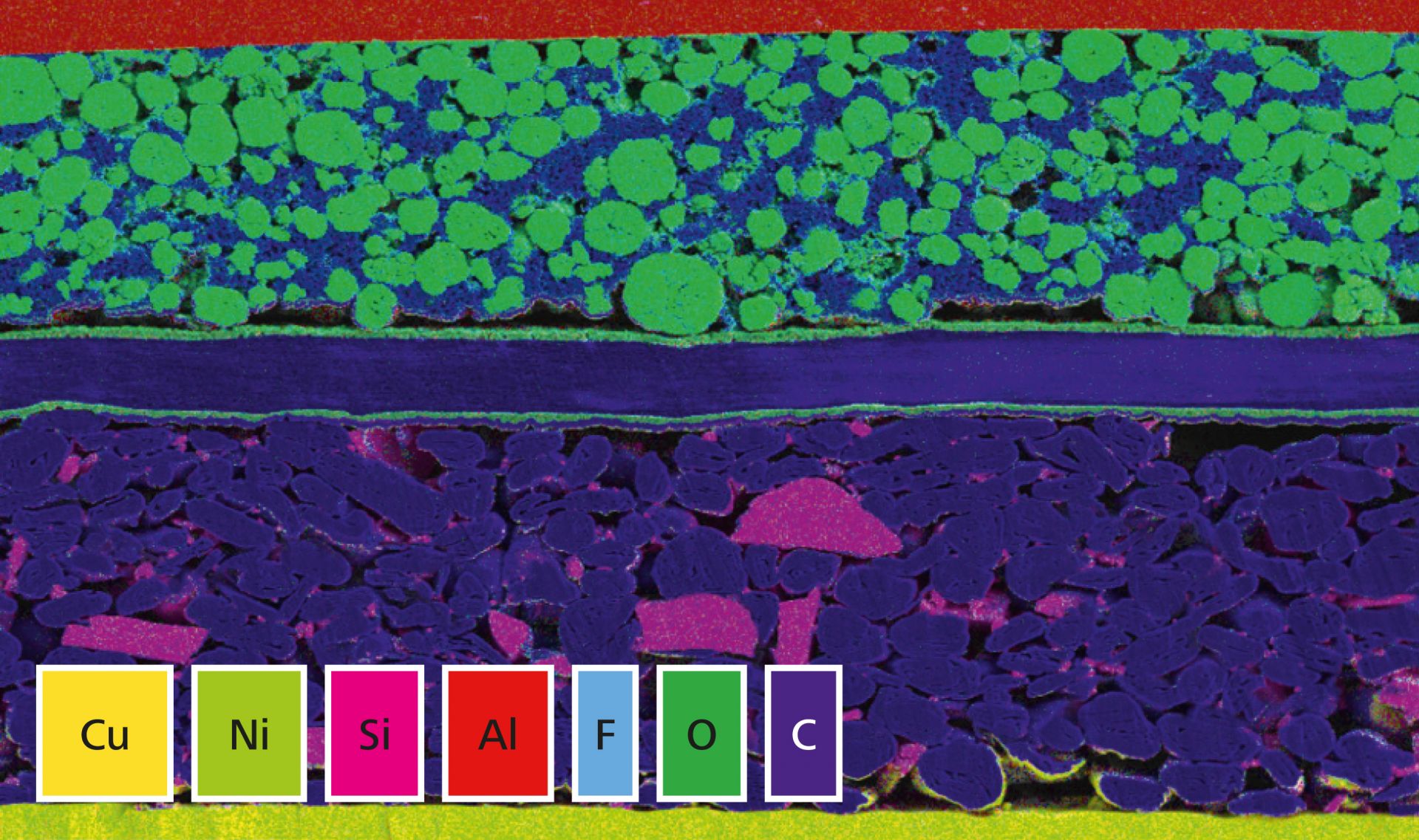

Industrielle Mikroskopielösungen: Bildgebung und Materialanalyse von Lithium‑Ionen‑Batterien

Komplexe Materialsysteme, wie sie in Batterien oder Solarzellen vorkommen, sind auf das Zusammenwirken vieler verschiedener Materialien angewiesen, um effektiv zu funktionieren. Mithilfe der energiedispersiven Spektroskopie (EDS) kann die elementare Zusammensetzung der untersuchten Objekte im Mikroskop bestätigt werden. Dieses Bild bestätigt hohe Fluorreste auf der Kathodenseite, wie sie in einer gealterten Probe zu erwarten sind.

Fluor befindet sich in Elektrolyten und bildet eine feste Elektrolytgrenzschicht (SEI), die mit der Alterung zunimmt. Da sich die Rezeptur dieses Materialcocktails ändert und der Zustand der Materialverteilung nach der Zellalterung Rückschlüsse zulässt, bedarf es wiederkehrender Materialanalysen. Eine stetig wachsende SEI-Schicht ist z. B. ein Indiz für die Elektrolytalterung und liefert damit die Erklärung für einen möglichen Kapazitätsabfall.

Computertomografen in der Batterieproduktion

Um der Nachfrage nach Elektrofahrzeugen mit höherer Reichweite gerecht zu werden, muss eine immer höhere Energiedichte in den Zellen erreicht werden, ohne dass diese dabei schwerer und größer werden. Die Materialdichte nimmt demnach zu, was anspruchsvollere zerstörungsfreie Inspektionen erfordert.

Mit Computertomografen wie ZEISS VoluMax 9 titan und ZEISS METROTOM können dichte Bauteile wie Batteriezellen und -module effektiv durchleuchtet und Leistung und Sicherheit der Bauteile gewährleistet werden. Die Systeme generieren 3D-Volumendatensätze mit sehr hoher Auflösung und erkennen so versteckte Defekte bei dichten Bauteilen, z. B. Elektrodendefekte, Fehlausrichtungen, Überhänge, Gehäuseeinschlüsse und Partikelkontaminationen.

ZEISS VoluMax 9 titan ist mit seiner kleinen Aufstellfläche äußerst kompakt und robust. Ausgerüstet mit einem 3k-Detektor kann das Gerät Bauteile mit einer Größe von bis zu 590 x 700 mm und einem Gewicht von bis zu 60 kg scannen. Die komplette Lösung besteht aus einem CT-System und der systemunabhängigen Software und kann im Labor oder direkt an der Produktionslinie platziert werden.

Inspektion von Batteriewannen

Die Batteriewanne ist ein integraler Bestandteil der Karosserie. Ihre Abmessungen haben direkten Einfluss auf die Maßhaltigkeit und Stabilität der gesamten Fahrzeugkarosserie. ZEISS bietet ein einzigartiges Portfolio für die Inspektion von Batteriewannen, einschließlich Inline- und Offline-Messtechnik sowie der Prüfung von Aluminiumschweißnähten.

Beim Fräsen und Bohren müssen viele Merkmale mit engen Toleranzen gemessen werden. ZEISS CALENO vereint taktile und optische Sensoren in einem Gerät. ZEISS EagleEye zeichnet schnell Merkmale wie Löcher oder Bolzenposition auf. Taktile Sensoren erreichen auch optisch unzugängliche Merkmale wie Hinterschnitte und liefern hochpräzise Ergebnisse.

Für vollflächige 3D-Messungen kommen die Messmaschinen der ZEISS ScanBox Serie 5 und 6 zum Einsatz. Diese optischen Messgeräte erzeugen automatisch einen geometrischen digitalen Zwilling. Anhand des Zwillings erstellt die Software in nur wenigen Minuten eine vollständige Inspektion der relevanten Merkmale.