Nahtlose Integration

Daten steigern die Produktivität dank Blade Inspect

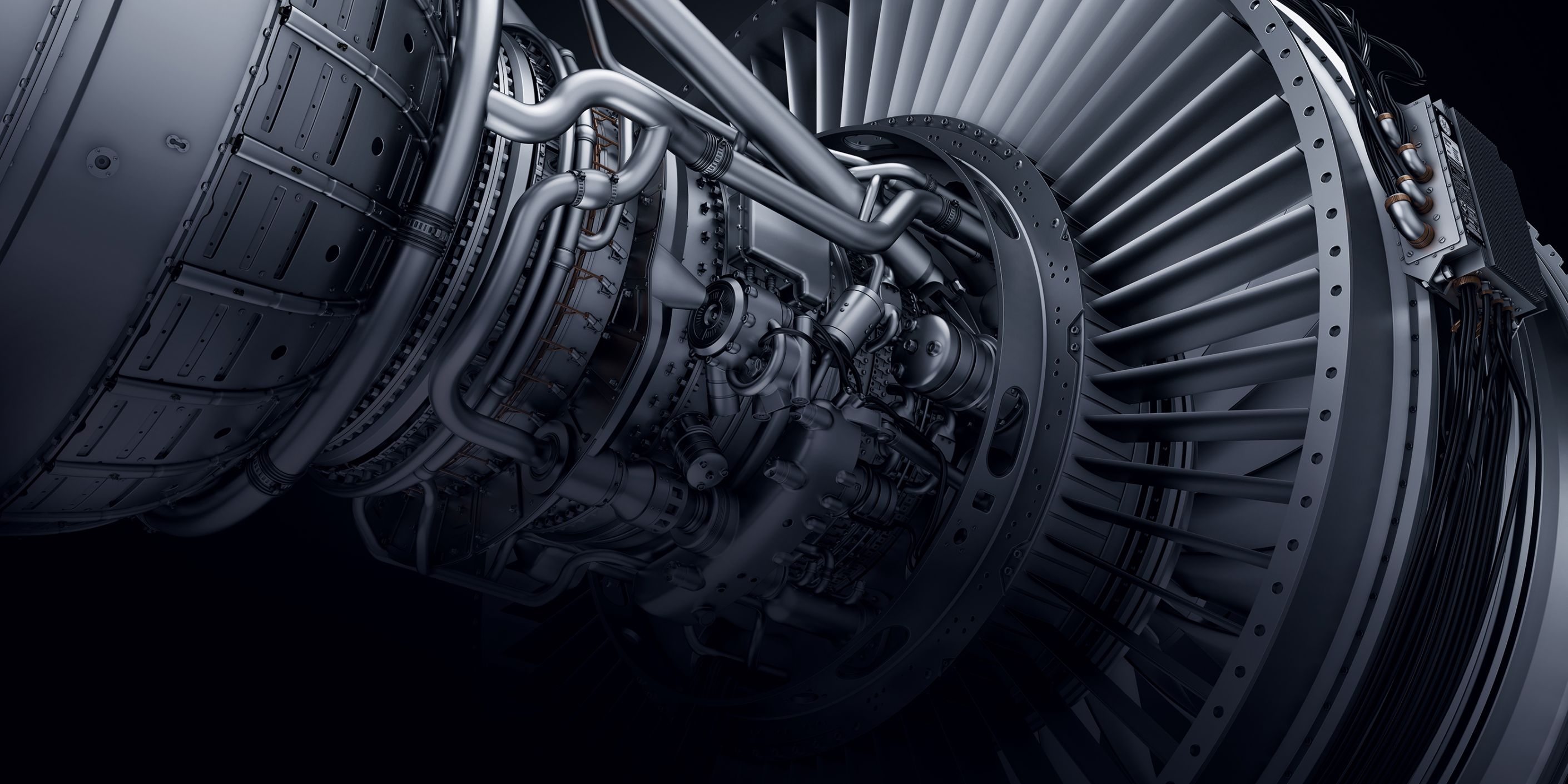

Spitzentechnologie über den Wolken: Moderne Flugzeuge sind ununterbrochen Umwelteinflüssen ausgesetzt und werden als Verkehrs- oder Transportmittel sehr stark beansprucht. Kein Wunder also, dass die Luft- und Raumfahrt eine der Branchen mit den strengsten Anforderungen an die Qualitätssicherung ist und gerade in der Fertigung und Qualitätskontrolle auf höchste Präzision setzt. Die Inspektion von Bauteilen für die Luftfahrt erfordert umfangreiches Fachwissen und Erfahrung – und genau da setzt unsere Software Blade Inspect an, damit Sie Zeit und Kosten sparen können.

Blade Inspect wurde für die Prüfung von Airfoils (Schaufelblattprofilen) und gezielt für die Analyse von Lauf- und Leitschaufeln, Blisks sowie NGVs in Gasturbinen entwickelt. Die Software punktet mit einer leicht verständlichen Bedienoberfläche und Funktionalitäten, die auf die Anforderungen der Luft- und Raumfahrtindustrie zugeschnitten wurden und nur bei ZEISS zu finden sind. Die leistungsstarke Analyse- und Inspektionssoftware arbeitet mit taktilen, optischen und CT-Daten.

Die etablierten Analyseverfahren für Airfoils haben sich seit Jahrzehnten kaum verändert. In der Regel erfolgt zuerst die Ausrichtung der Airfoils, gefolgt von mehreren schnittbasierten Auswertungen in unterschiedlichen radialen Höhen, um wichtige Prüfmerkmale wie die Sehnenlänge, Kantenradien/Kreise, maximale Dicke sowie Profilform und -lage zu bestimmen. Die daraus resultierenden Werte dienen als Referenz für den Abgleich des jeweiligen Bauteils mit Zeichnungen oder technischen Vorgaben. Obgleich sich diese Methode bis heute zur Beurteilung der Funktionalität des Bauteils bewährt hat, bringt sie im Vergleich zur umfassenden Leistungsanalyse einige Unsicherheiten mit sich. Wir haben eine Softwarelösung entwickelt, die nicht nur den heutigen Anforderungen gerecht wird, sondern auch zukünftig die Messung und Inspektion von Airfoils mitgestaltet.

Die Analysemethoden für Airfoils sind in einem speziell dafür vorgesehenen Arbeitsbereich von Blade Inspect enthalten, in dem ausgewählte Standardfunktionen für eine leichtere Bedienung zusammengestellt wurden. Die Software unterstützt den Anwender Schritt für Schritt bei der Erstellung der häufigsten Messabläufe. Schnittbasierte Inspektionen können nun innerhalb weniger Sekunden ausgeführt werden. Messungen und Auswertungen lassen sich ganz einfach in Projektvorlagen hinterlegen, die Anwender auf die Auswertung neuer Bauteile übertragen können. Diese Grundfunktionen werden um weitere anspruchsvollere Funktionalitäten ergänzt, bei denen die Software erst richtig ihre Stärke zeigt.

Mit Blade Inspect schließen wir die Lücke zwischen Konstruktion und Fertigung. Unser Ziel ist weiterhin eine bessere Datennutzung, wodurch beispielsweise die Konstruktion oder nachgelagerte Prozesse wie die Montage vermehrt Rückmeldungen zur Funktionsfähigkeit der Komponenten erhalten. Zu diesem Zweck erzeugt die Software eine leicht verständliche Darstellung der Ergebnisse, die als Datengrundlage für Austausch und Entscheidungsfindung genutzt werden kann.

Mit der aktuellen Version der Software Blade Inspect ist es uns gelungen, auch unsere KMGs nahtlos zu integrieren. Pfadplanung wie auch die Messausführung erfolgen mit der bewährten Software ZEISS CALYPSO, während die Inspektion und der Bericht mit Blade Inspect erstellt werden. Blade Inspect ist damit nun unsere Standardlösung für Airfoils – unabhängig von der verwendeten Hardware.

Blade Inspect ist skalierbar und kann die Anforderungen jeder Branche erfüllen, die Airfoils einsetzt und produziert. Neben Gasturbinen in der Luftfahrt oder Energieerzeugung sind typische Anwendungsbereiche Windkraftanlagen, hydroelektrische Impeller oder Schiffspropeller. Diese ZEISS Lösung hat die Nagelprobe bestanden und ist darauf ausgerichtet, die richtige Lösung für die Herausforderungen der Zukunft zu bieten.

3D Throat Area (Engster Querschnitt in 3D)

Als Branchenneuheit überführt Blade Inspect die Analyse des Engsten Querschnitts in das digitale Zeitalter. Das Prüfen dieser enorm wichtigen Stelle in einer Turbine bezüglich Auslegung und Effizienz kostete bislang sehr viel Zeit, obwohl man letztlich lediglich eine Näherung basierend auf Einzelmessungen an vordefinierten Punkten erhielt.

Das neue Feature 3D Throat Area berechnet die Minimalfläche in 3D zwischen zwei Airfoils. Der Engste Querschnitt in 3D wird anhand der errechneten Minimalfläche gemessen und ausgewiesen, unabhängig davon, ob es sich dabei um eine Teilfläche oder einen vollständig geschlossenen Kanal handelt. Dies ist derzeit die genaueste Methode innerhalb einer Messsoftware zur Erstellung einer Korrelation zwischen geometrischem und aerodynamischem Engsten Querschnitt.

Virtuelles Wuchten

Mit 3D-Daten in Form eines Digitalen Zwillings lässt sich Physik auf intelligente Weise nutzen. Über den damit errechneten Schwerpunkt von Turbinenschaufeln ist es einfach, die Unwucht jeder Schaufel abzuleiten. Basierend auf dieser Berechnung lässt sich für jeden Satz an Turbinenschaufeln die ideale Montagereihenfolge bestimmen, die beim Einbau in die Rotorstufe die geringste Unwucht erlaubt. Man benötigt dazu lediglich die Messdaten in einer einfach zu bedienenden Benutzeroberfläche.

Das Ergebnis kann sich sehen lassen: Eine enorme Zeitersparnis während der Montage. Darüber hinaus wächst die Bedeutung des Digitalen Zwillings, wenn man hier Messdaten nutzt, die aus anderen Prozessschritten stammen – Datenrecycling für eine gesteigerte Wertschöpfung.