Röntgentechnologie in Gießereien

Gussfehlern auf der Spur – mit Röntgentechnologie

Röntgentechnologie bietet Gießereien bei der Qualitätssicherung neue Möglichkeiten. Anstatt Gussteile stichprobenhaft aufschneiden zu müssen, erlaubt Röntgentechnologie einen direkten Einblick ins Innere. Mit nur einem Scan können verborgene Defekte automatisch ermittelt sowie Maßhaltigkeit und Materialbeschaffenheit ohne Ausschuss bewertet werden.

ZEISS BOSELLO MAX: ein flexibles und zuverlässiges Röntgensystem

Mit seinem robusten Design und der einfachen Bedienbarkeit ist das 2D-Röntgensystem ZEISS BOSELLO MAX wie geschaffen für die raue Umgebung einer Gießerei. Das System zeichnen hohe Flexibilität, schnelle Be- und Entladung sowie kurze Zykluszeiten aus. Mit einer automatischen Defekterkennung, einer Computertomografie-Option zur Erstellung von 3D-Modellen und vielen weiteren Konfigurationsmöglichkeiten ist das System ideal für Anwendungen in oder nahe der Produktionslinie.

MRB Guss setzt auf ZEISS BOSELLO MAX

Eine Investition, die sich auszahlt: Die österreichische MRB Guss GmbH sichert die Qualität ihrer Eisengussteile mit einem ZEISS BOSELLO MAX 450 kV Röntgengerät. Nach nur zwei Jahren im Einsatz sind die Vorteile für das Unternehmen schon deutlich spürbar. Die Röntgenergebnisse helfen, Fehler noch vor ihrer Entstehung zu vermeiden, und ermöglichen somit eine wirtschaftliche und nachhaltige Fertigung sowie verkürzte Anlaufzeiten zur Serienproduktion.

KI für Defektanalyse

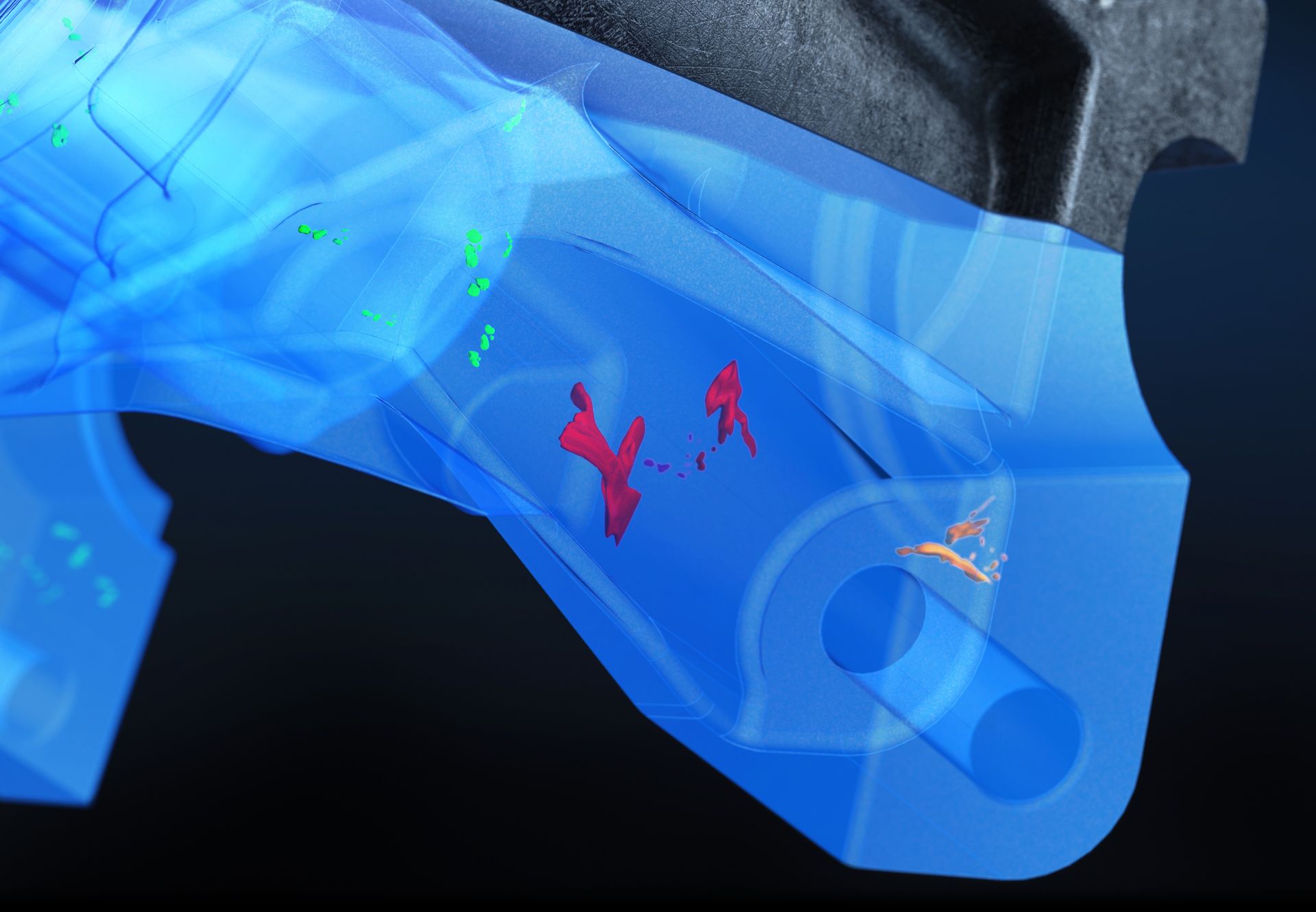

Auffälligkeiten im Gussteil lassen sich mit der CT-Analysesoftware Volume Inspect schnell und einfach visualisieren und auswerten. Einen Schritt weiter geht die KI-basierte Defektanalyse mit ZEISS Automated Defect Detection (ZADD). Diese erweitert die Funktionalitäten zur Defektanalyse mithilfe von künstlicher Intelligenz.

ZADD basiert auf trainierten Modellen, um gusstypische Fehler in Volumendaten zu erkennen. Besonders wenn die Volumendaten durch zu dichte Materialien oder kurze Scanzeiten schwer zu generieren sind, bietet sich ZEISS Automated Defect Detection an. Während Artefakte und Rauschen in den Aufnahmen oft für fehlerhafte Detektionen sorgen, kann die Software diese Effekte kompensieren. Ein weiterer Vorteil liegt darin, dass sich die KI-basierte Defekterkennung durch zusätzliche Trainingsdaten sehr flexibel an Kundenanforderungen anpassen lässt.