SAS Autosystemtechnik GmbH社

Automated Inspection of Cockpit Modules

SAS Autosystemtechnik GmbH社は、コックピットモジュールを製造し、組み立てから発送、そしてリサイクリングに到るまでのすべてのプロセス段階をカバーしています。

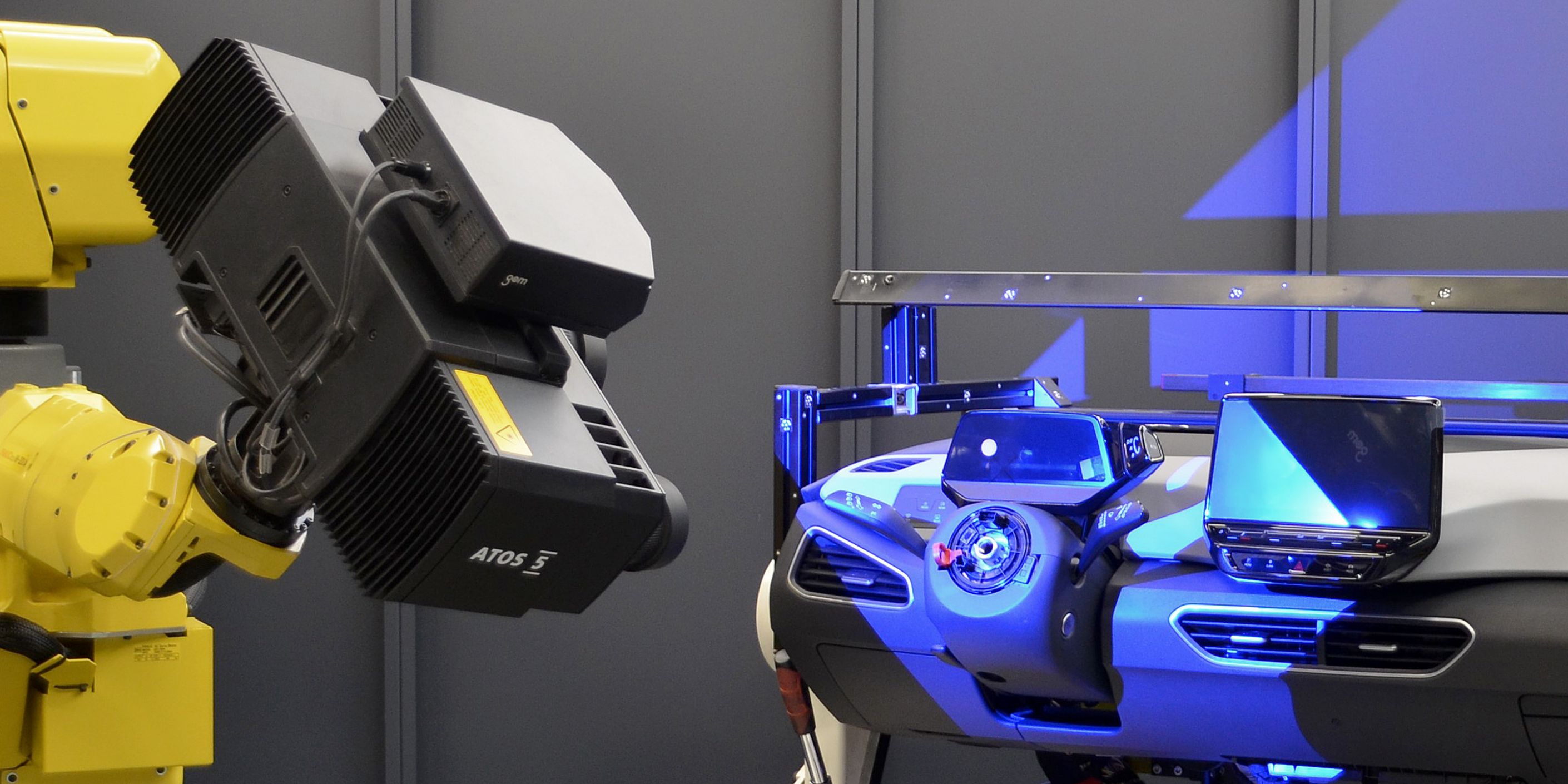

ドイツ、メーラネの生産拠点では、コックピットが2時間足らずで組み立てられ、主要な自動車メーカーに直接配送されます。 SAS社は、ATOS ScanBox光学式3D座標測定機を、直接製造現場内で、組み立て済みコックピットの初品検査、及び量産での品質管理に使用しています。

同社の顧客は、フォルクスワーゲン社のモデル ID.3 の製造のために、そして品質標準に確実に準拠するために、SAS社がモジュールのデータを取得することを求めました。「稼働中、私たちはメインの生産ラインから任意のコックピットを抽出し、材料に欠陥がないかどうかをチェックします。 それから、製品監査を行い部品の計測を行います。これらのプロセスが完了して初めて、私たちはコックピットを生産プロセスに戻すことができます」と SAS Autosystemtechnik GmbH社メトロロジー技師のUwe Schulz(ウヴェ・シュルツ)氏は言います。 通常の生産プロセスの場合、スタッフがこの検査に要する時間は、わずか20分です。インラインのまたは量産時の測定に加えて、1シフトごとに5回の計測、すなわち1日で15回の計測を行うのがルールとなっています。 まずは、初品検査を行います。

「部品の検査特性と機能寸法を全て把握できるようになりました。」

キオスクインタフェースによって量産中の品質管理をシンプルに

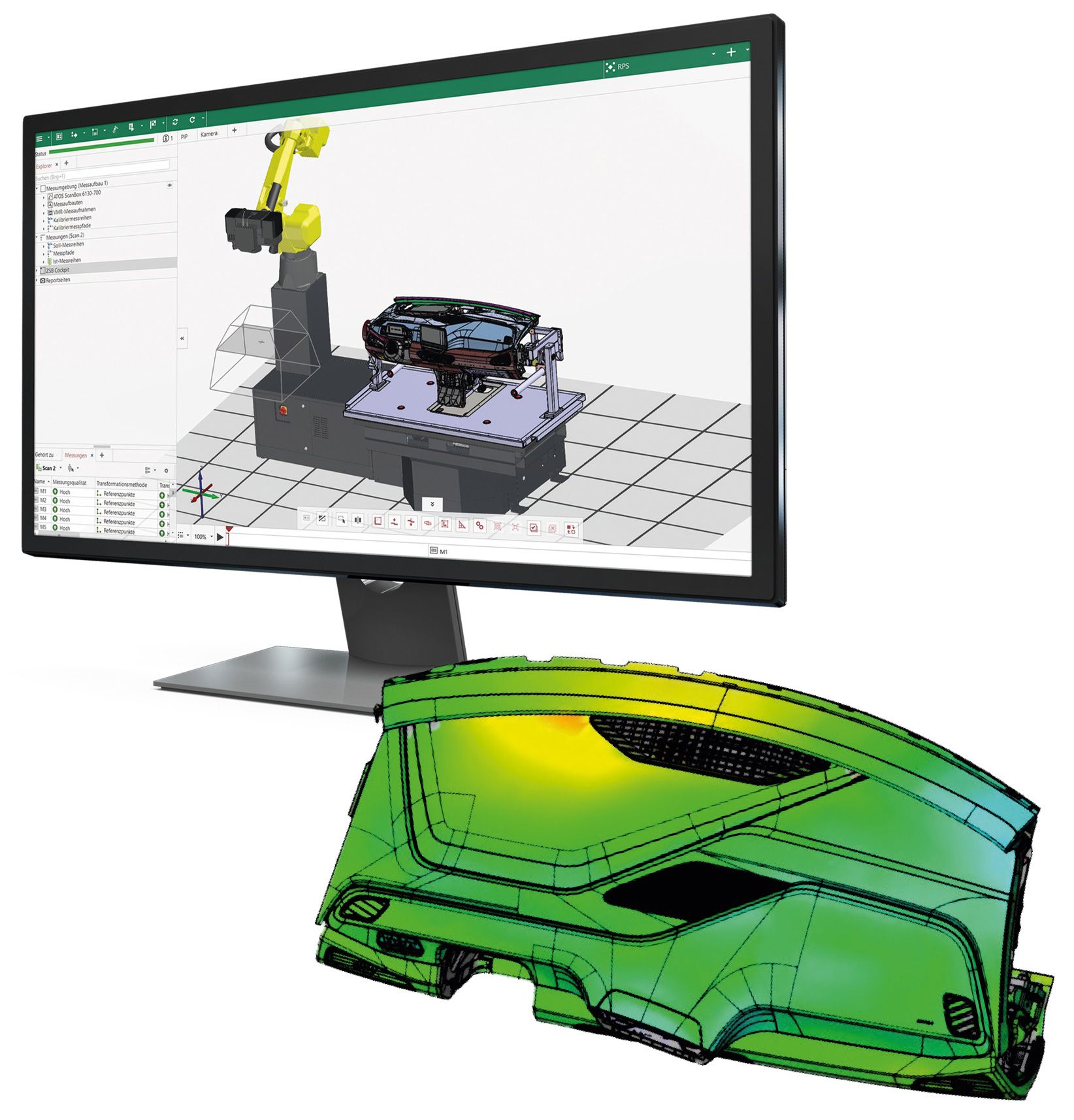

まず、ウヴェ・シュルツ氏は、測定作業者用に測定計画を作成します。この計画は、ATOS ScanBoxの操作を簡略化するための特別なユーザーインターフェースであるキオスクインタフェースで使用されます。 「キオスクインタフェースはたいへん直感的です。それは、バックグラウンド知識のないスタッフでも分析測定を行えるほどです」 とウヴェ・シュルツ氏は言います。 ソフトウェアで、プロセスコントロール全体を制御しており、自動的に測定と検査を実行します。 これによってオペレータによる影響を最小限に抑えることができるため、精度とデータ品質が重要な最も厳しい要件を満たす信頼性の高いソリューションとなります。 「それ以外の大きなメリットと言えば、キオスクインタフェースを私たちの製品監査にも使用できることです。 これは、レポート作成プロセス全体をカバーします。 確認されたあらゆる欠陥や欠落部品は、入力フィールドに入力され、測定レポートに記載されます。」

GOM Inspect Proを使用することで、材料欠陥やその他の誤差を認識できる為、修正作業に取りかかることができます。

分析および評価を容易にする詳細測定データ

組み立て済みコックピットのデータを取得した後、ウヴェ・シュルツ氏はCADデータと照合して、形状を確認します。 スキャンされた部品はカラープロットで表示、評価されます。オペレータは、このカラープロットで誤差や材料欠陥をひと目で確認することができます。 もし、グローブボックスなどの部品に歪みがあったり、または助手席エアバッグの飾りステッチのインストールギャップがCADと一致しない場合、SAS社は直ちに修正作業を開始し、部品が事前に定義された基準に合致するまで、この作業を続けます。「部品の検査特性と機能寸法を全て把握できるようになりました。特に、私たちのプロセスを、プリインストールされたGOM Inspect Proソフトウェアを使って行うことができるということ、そしてその操作が容易であることによって、私たちの日々のルーティン作業がたいへんシンプルになっています。」と、ウヴェ・シュルツ氏は言います。