ZEISSの三次元座標測定機

Stay in Touch with Tactile Scanning Technology

ZEISSの三次元座標測定機(CMM)は、優れた精度、再現性を有しており、すべての寸法測定を自動で実行します。接触式スキャニングプローブは、精度と生産性を非常に高い次元に引き上げてくれます。これらのプローブは、測定パスに沿って数千もの測定点を取得します。ZEISSのアクティブスキャニングテクノロジーは、測定プロセスをこれまで以上にスピードアップします。三次元座標測定機を最大限に活用することで、問題箇所をこれまでよりも素早く発見することができます。

適切なプローブの選択

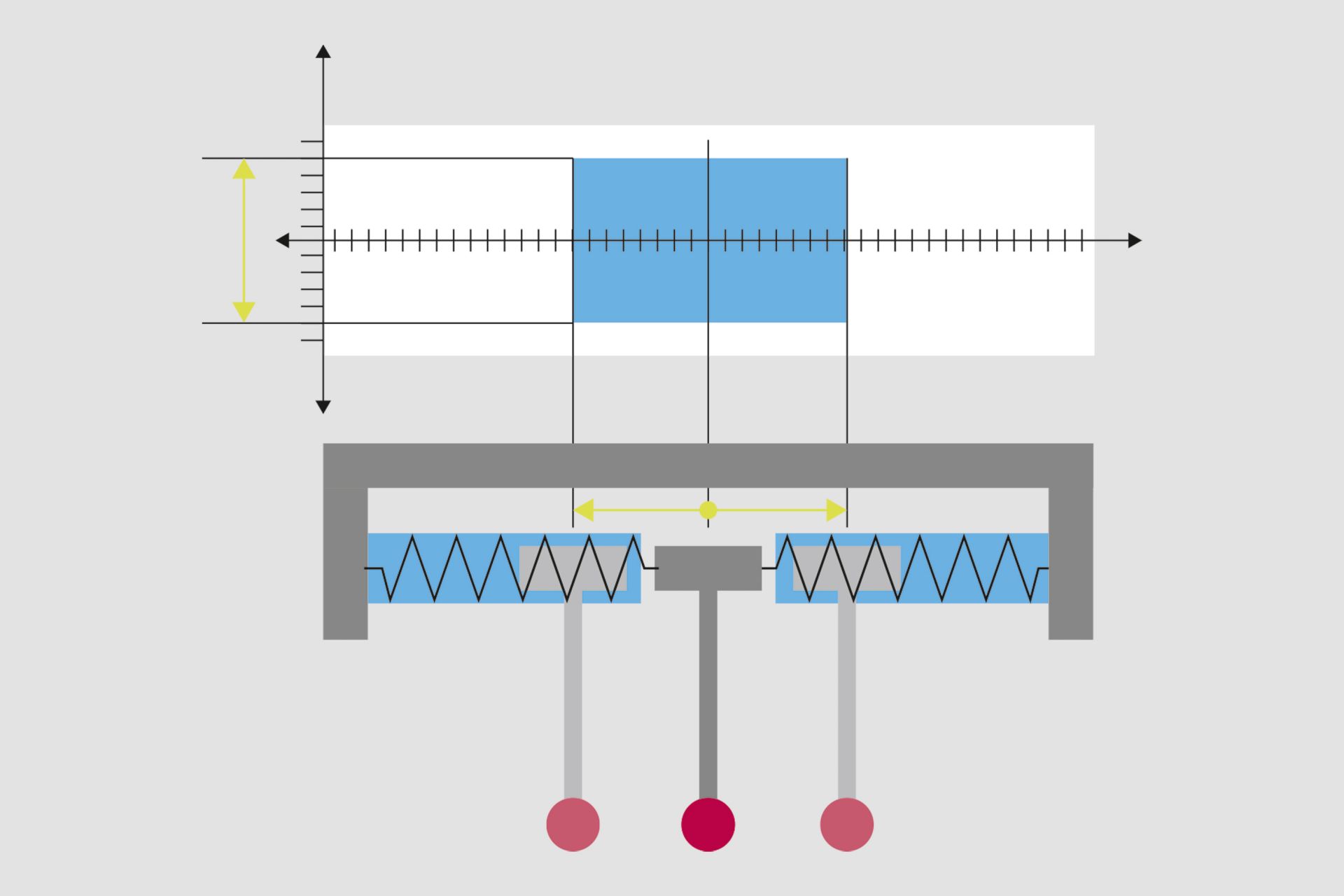

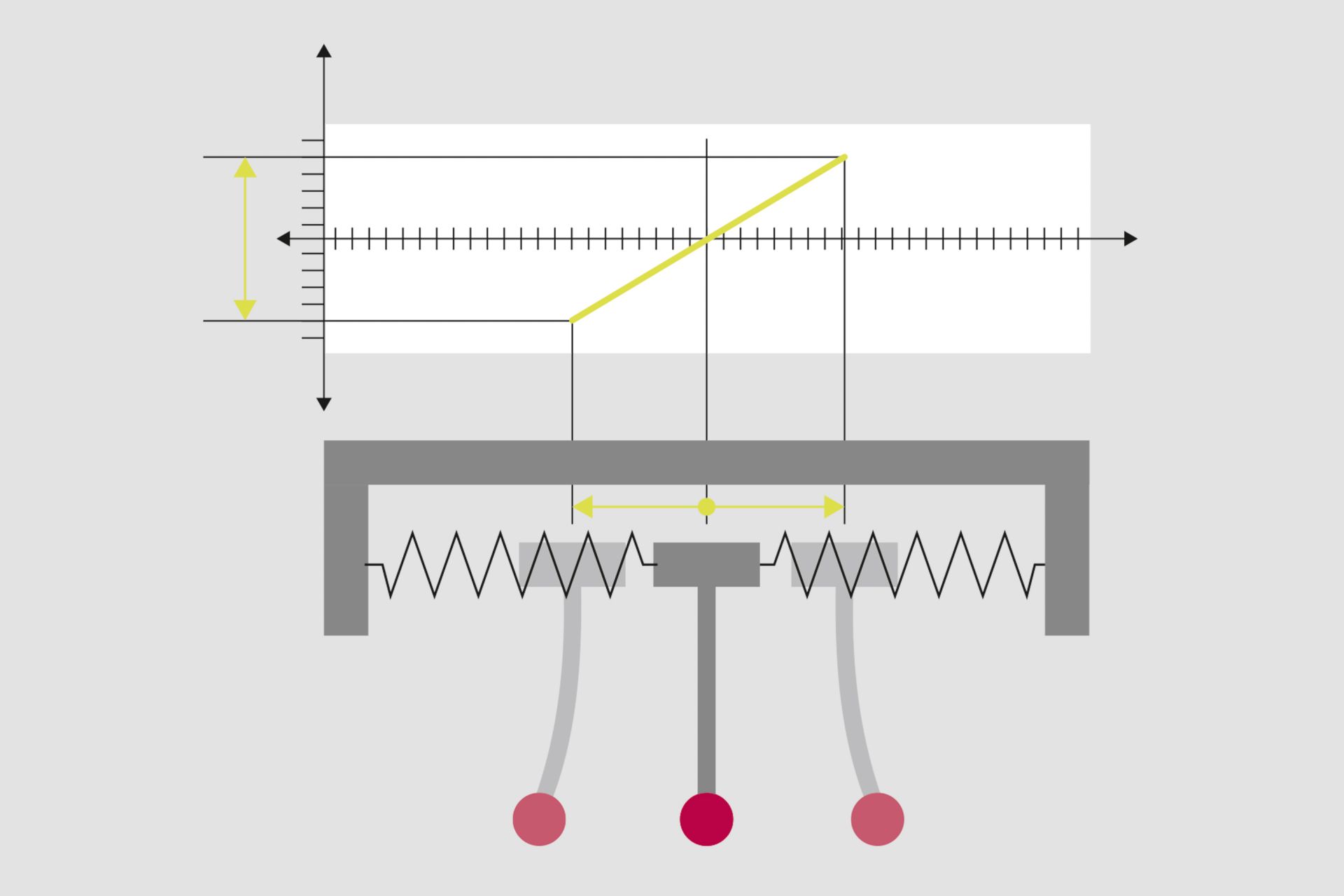

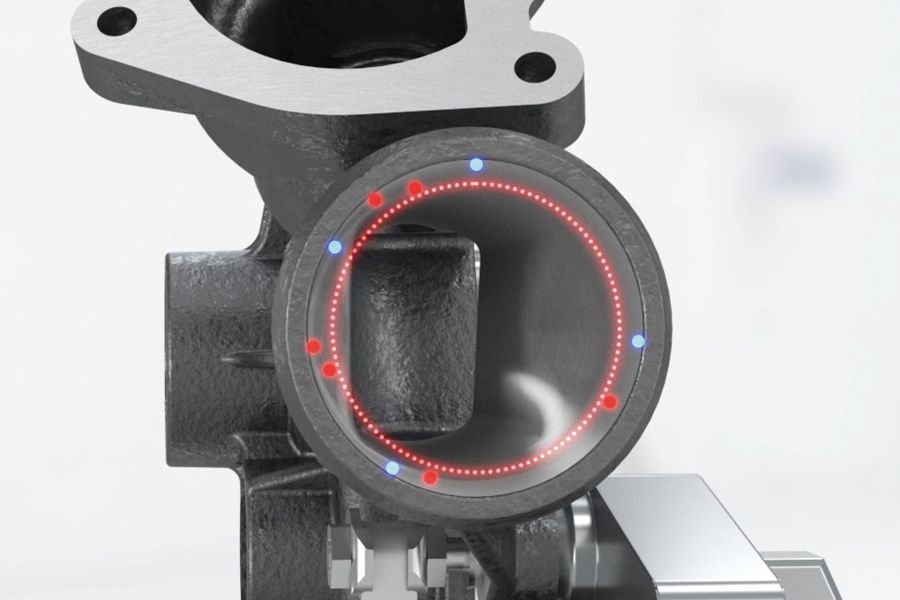

最高品質の測定結果を得るには、どのプローブシステムを選ぶかが非常に重要な要素になります。タッチトリガー測定は、「ウッドペッカー」(キツツキ)アプローチとも言われています。1点を測定し、別の測定位置に移動し、再び測定し、ジョブが終了するまでこれを繰り返すからです(図1を参照)。この測定方法は、時間がかかる上に、本当に必要なデータが欠落してしまうこともあり、測定精度も低くなりがちです。それとは対照的に、スキャニング測定の場合、滑らかで連続的な動きによって測定が行われます。この測定方法では、スタイラスが表面に倣って移動しながら、その経路に沿って、数千もの点を瞬時に正確に測定することができます(図2を参照)。これによって、より迅速なワークフローを実現し、正確な測定結果を得ることができるのです。

パッシブスキャニングとアクティブスキャニング

ZEISSでは、パッシブスキャニングとアクティブスキャニングとを区別しています。どちらも、プローブに取り付けたスタイラスの動きに基づいて表面のデータを取得するとはいえ、その機能性には大きな違いがあります。従来のパッシブプロービングシステムでは、スタイラスを中立位置に保持するためにバネを用い、スタイラスがワークの表面や形状に倣って移動するとき、そのたわみ量を検出します。これに対し、アクティブプロービングシステムでは、ソフトウェア制御された電磁石と測定力コントローラにより、スタイラスに常に一定の測定力がかかるようにしています。

アクティブスキャニングプローブは、常に一定の測定力をスタイラスに提供するために測定力コントローラを備えています。

従来型のパッシブスキャニングプローブは、スタイラスをプローブの中立位置に保持するバネを備えています。

精度の高い測定:スキャニング

タッチトリガープローブと比べて、スキャニングプローブは、操作の安全性と、高い測定精度を取得できる面で優れています。例えば、機械加工部品の表面は、たいていの場合、平坦かつ表面粗さも小さくコントロールされています。この場合、バネの圧縮も小さな範囲に収まっているので、スキャニング速度も速くシングル点測定よりも多くのデータを取得することができます。すなわち、高スループットで確実性の高い作業ができます。一方、加工精度の良くない部品の場合には、ワーク接触時にスタイラスが変形したり、、ワークからスライラスが離れてしまったりすることを避けるために、スキャニング速度を下げざるを得ません。そこで活躍するのが、アクティブスキャニングシステムです。

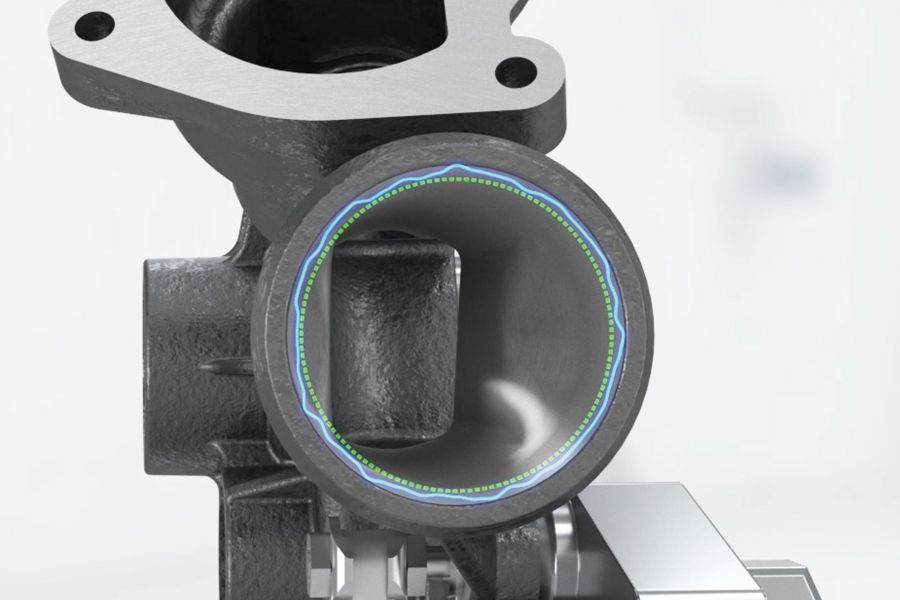

柔軟性があり将来有望:アクティブスキャニング

アクティブスキャニングシステムでは、測定力コントローラーがスタイラスに、その長さ、重量、位置、向きなどに関わりなく、常に一定の測定力がかかるように調整します。さらに、スタイラスの動作範囲が広いため、プローブの位置決めをやり直す必要はありません。アクティブスキャニングシステムは、リアルタイムでスタイラスのたわみをモニタリングし、スタイラスにかかる力が小さく、かつ一定になるように測定力を調節します。これによって、測定精度が向上し、プロセス全体における作業スピードが速くなります。従来型のパッシブスキャニングシステムと比べて、アクティブスキャニングシステムは、精度に関して妥協することなく、より高速で作業することができます。

日々の課題に対するメリット

製造工程において、ツールの摩耗や熱による変形などの要因によって、できあがった部品が想定されている設計値に対して誤差を持つことがあります。そこで、測定スループットが重要となります。それは、スキャニングがより高速になることで、加工機を最大限に活用でき、生産ラインにおける問題の認識が迅速となり、それに伴い不良品の発生や部品の再加工など、手間とコストを大幅に削減することができるということを意味します。

シングル点測定

測定点の間にある表面、またはその形状特性を、補間法を使って推定することができます。ただし、その間にある重大な誤差が見落とされる場合があります。

ZEISSスキャニングテクノロジー

このテクノロジーは極めて正確かつ迅速に、測定パスに沿って数千もの点を測定します。