電気自動車向けバッテリー

Let’s Join Forces and Bring the Future onto the Road

電気自動車市場は、グローバルなレベルで急速に成長しています。

2021年、バッテリー式電気自動車が初めてヨーロッパでのベストセラー乗用車となりました。テスラ社のモデル3です。ニューエネルギービークル(NEV)への需要が高まっていることは、取りも直さず、メーカーおよびそのメーカーのサプライヤーにとっては、エンジニアリング面での取り組みおよび生産のスピードアップをしなければならないことに繋がります。そしてそれは、品質管理の工程にも新しい課題をもたらします。バッテリーは、電気自動車の安全性と構造にとって、特に重要なコンポーネントです。

ユーザーは、バッテリーのキャパシティ、すなわち1回の充電で走行可能なレンジが大きいことを期待しています。寿命の長い信頼性の高いバッテリーを造ろうと思ったら、最高の品質標準を無視するわけにはいきません。セル、モジュール、およびバッテリートレイは、最も厳しい公差を遵守して製造されなければなりません。これが、バッテリーおよびバッテリートレイの研究および品質管理にとって、イメージング、分析、そして測定技術のソリューションの幅広さが決定的な意味を持つことの理由です。

「バッテリーは、電気自動車の心臓部です。

その品質管理は、メーカーにとって他の何ものにも優先します。これは、つまり、必須項目なのです。」

バッテリーの品質管理のプロセスは複雑です。材料、電極、セル、モジュール、およびバッテリートレイなどのさまざまなバッテリー特性を検査するのに、さまざまな測定技術が用いられます。

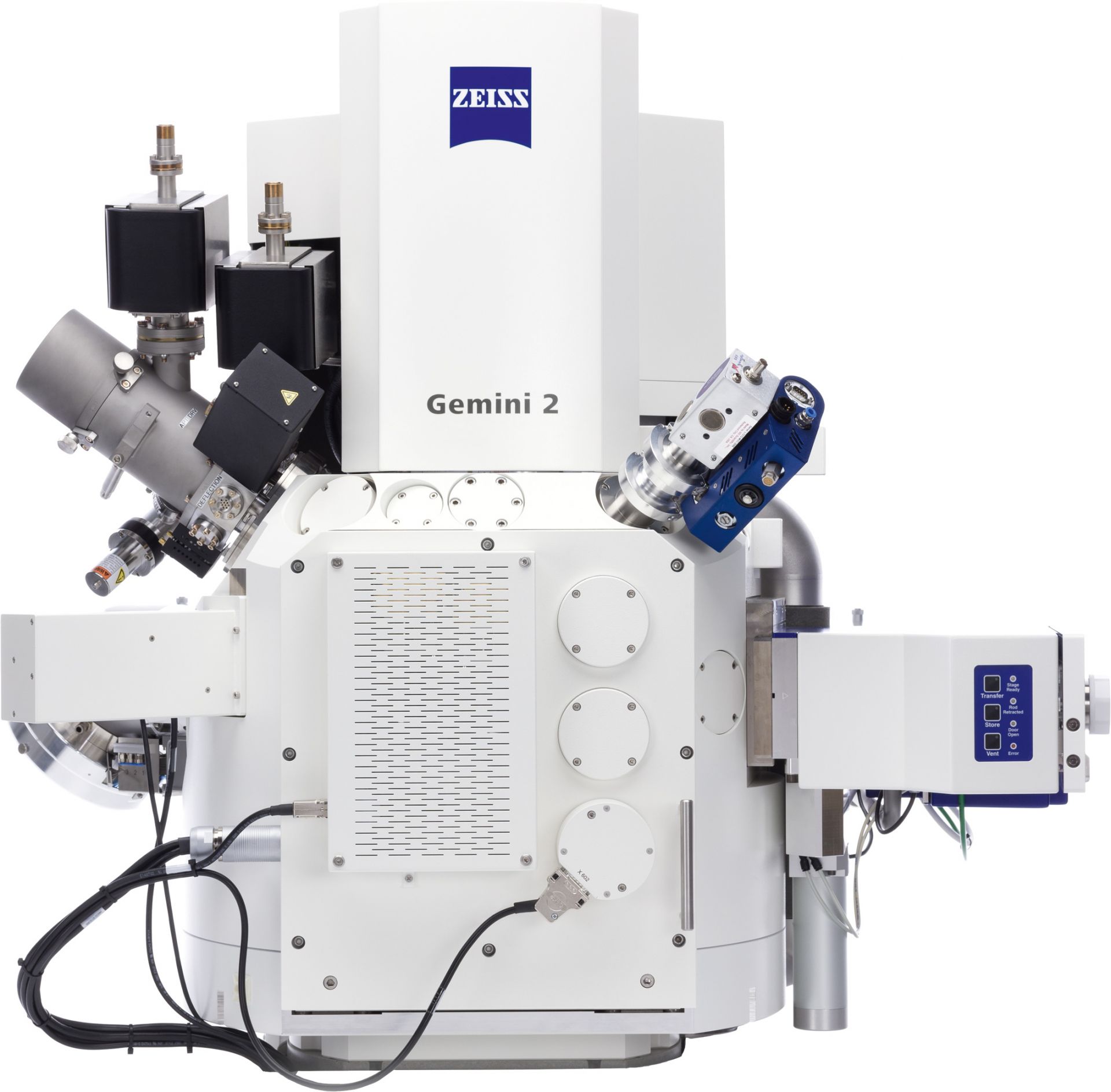

微細構造の分析、およびバッテリー開発中に不純物が生じているかどうかの分析には、工業用顕微鏡が用いられます。例えば、ZEISS Crossbeam 走査型電子顕微鏡(SEM)は、イオンビームを表面下の関心領域に照射し、それらをナノメートルレベルで分析します。

一方、製造工程においては、バッテリーセルおよびモジュールに対して、非破壊検査が用いられます。この段階では、多くはX線およびコンピュータ断層撮影システム(CT)が用いられます。

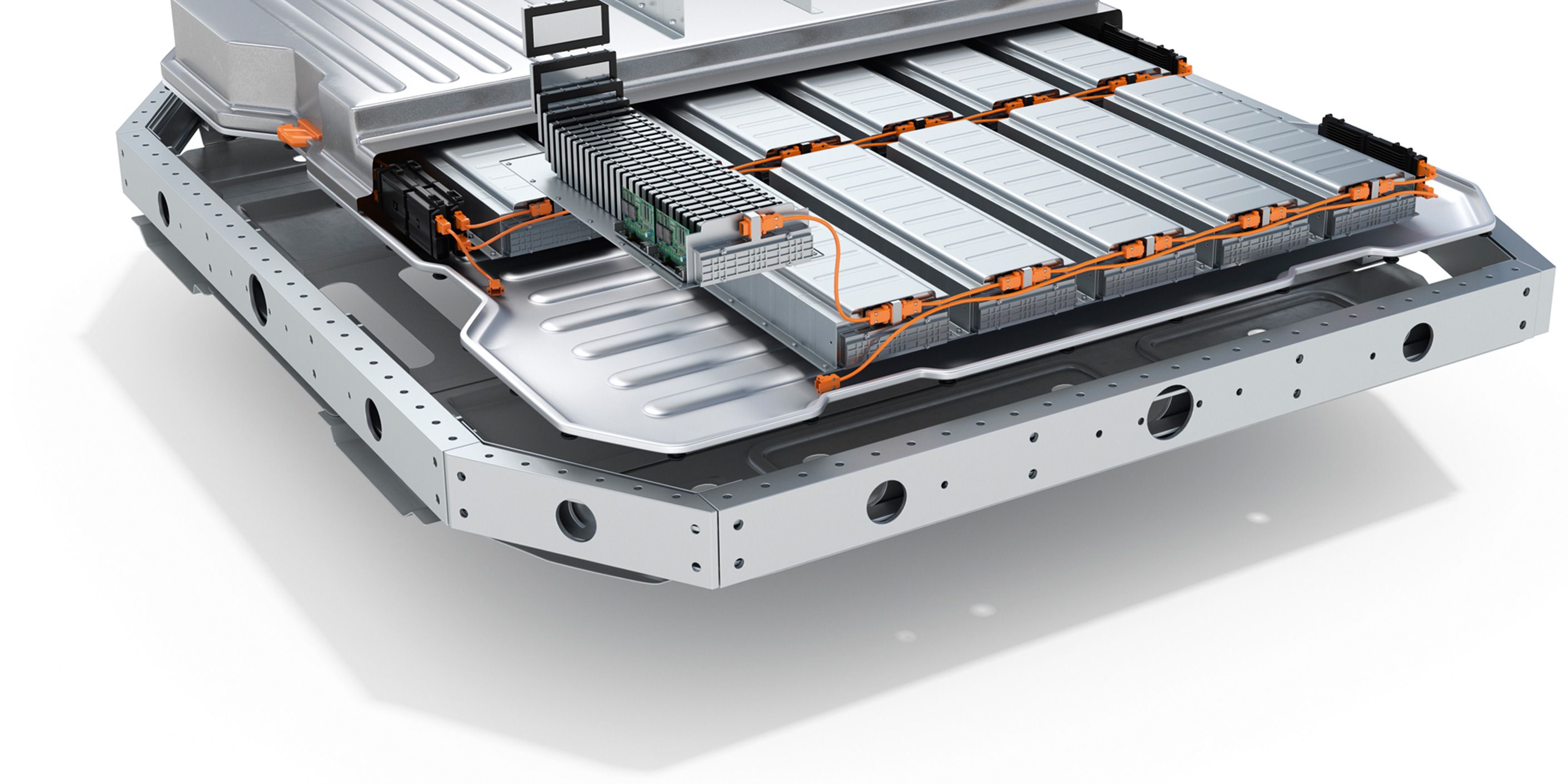

バッテリートレイ、これはバッテリーキャリアとも呼ばれますが、ニューエネルギービークルにとっては、別の意味で重要なコンポーネントです。これは車体に完全に組み込まれているため、もはや単なるコンポーネントではなく、バッテリーの安定性にとって極めて重要な意味を持ちます。安全要件を満たし、車両の品質を保証するために、バッテリートレイは製造工程中に、いくつかの品質管理の関門を通過しなければなりません。

その関門のひとつでは、バッテリートレイの全体に渡る、形状評価の結果が表示されます。滑らかさ、正確な嵌め合い、バッテリーキャリアのシーリング領域など、これらのそれぞれが、ボディ全体の寸法精度に影響します。安全な動作を保証するために、バッテリーモジュールは、サーマルコンパウンドを塗布して、バッテリーチャンバに正確に挿入しなければなりません。

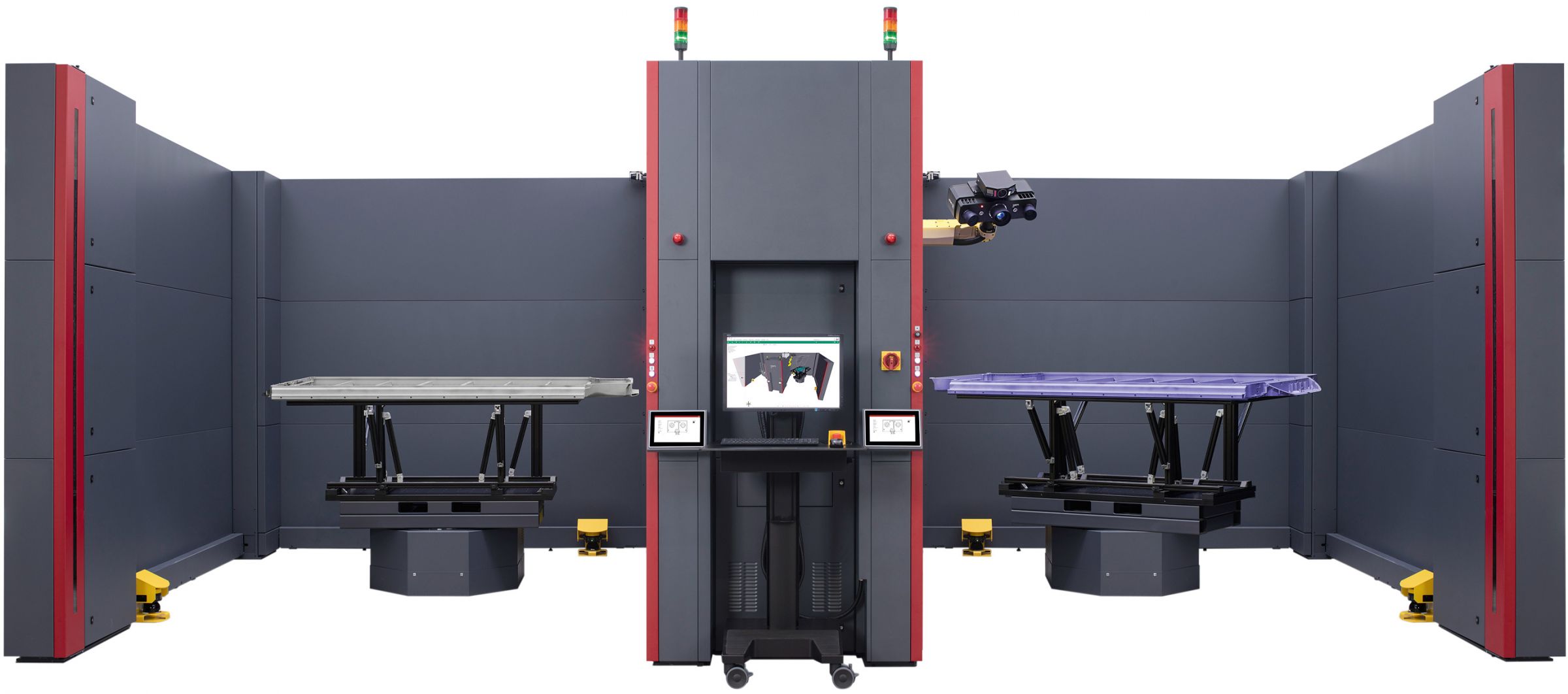

ATOS ScanBoxは、車両ボディ全体の完全測定に至るまで、

さまざまな用途に使用することができます。

光学式3D測定機ATOS ScanBoxは、GOM Inspect Proソフトウェアがプリインストールされており、コンポーネントのスキャンを自動的に行います。それから、バッテリートレイおよびバッテリーパックそのものの、形状デジタルツインを作成します。バッテリーチャンバの滑らかさや接続穴の位置などの、関連する特性の検査全体にかかる時間は、わずか数分です。ユーザは、統計的傾向としてプロセスに関連する検査結果を評価することができます。例えば、バッテリーモジュールの熱変形によって発生したギャップ幅の変化を確認する、等です。最後に、トレイ、モジュール、そして車体内の配線の仮想アッセンブリのシミュレーションによって、組み立て工程の質を予測することができます。アルミニウムの押出しから、鋳造および溶接、接着剤の塗布、そしてフライス加工、穴開けからリベット留めに至るまで、バッテリートレイ製造のあらゆる重要な段階をカバーして分析します。

効率性を向上させる特殊デバイス: 光学式3D測定機のソフトウェアは、コンポーネントのCADデータを使用して、ロボットの位置および移動経路の完全自動化されたティーチインプログラミングを行います。この測定テクノロジーは追跡することができ、ISO 10360標準の要件を満たしています。ATOS ScanBoxは、暗色の表面であれ光沢のある表面であれ、低ノイズの全体形状のデータを取得することができます。

ZEISS eMobilityソリューション

測定、検査、そしてデータ伝送 - ZEISSの幅広いテクノロジーのポートフォリオは、品質管理における各工程段階で、プロフェッショナルなソリューションを提供します。光学式顕微鏡、電子顕微鏡、X線顕微鏡、コンピュータ断層撮影システム(CT)、座標測定機、および光学式3D 測定機などが、お客様のコンポーネントの表面、組成、寸法精度などの検査に用いられ、電気自動車の安全性、信頼性、およびキャパシティを改善し担保していくのに役立ちます。

バッテリー製造におけるコンピュータ断層撮影システム

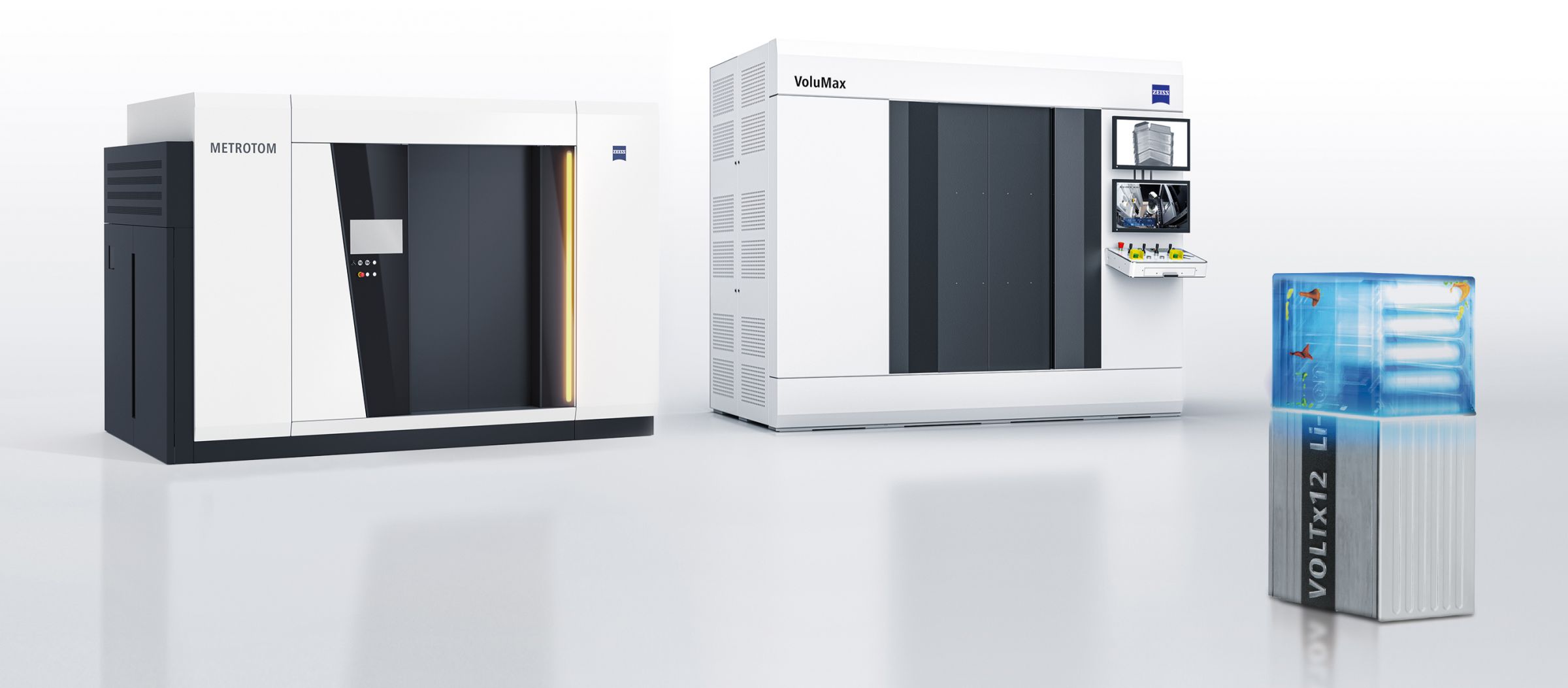

航続距離の長いニューエネルギービークルを求める需要を満たすためには、重量や寸法を増加させることなくバッテリーセルのエネルギー密度を上げなければなりません。この常に増大するエネルギー密度への需要に応えるには、非破壊検査に用いるX線技術をより精巧なものにする必要があります。 つまり、検査対象となるものの最小単位が著しく小さくなっているのです。 現在では、いくつかの測定対象の大きさは、わずか10マイクロメートルしかありません。

ZEISS VoluMax 9 titanおよびZEISS METROTOM 1500などのCTシステムは、バッテリーモジュールなどの密度の高い部品でも、安定したクォリティのX線スキャンを実行します。これらのデバイスは高分解能の3Dボリュームデータセットを生成します。これによって、電極の故障、配置の間違い、突出、ハウジングの細孔、あるいは粒子による汚染など、高密度のコンポーネントの隠れた欠陥や特性を知ることができます。

最後に挙げた例は、安全上のリスクとして重大なものであり、完成品に含まれていてはならないものです。これらのCTシステムは、たった1回のX線スキャンで、複雑な測定タスクおよび検査タスクを効率的にこなします。これは、バッテリーのキャパシティを拡げるためにも、安全性を向上させるためにも、必要欠くべからざるものです。

バッテリー開発における走査型電子顕微鏡: ZEISS Crossbeamは、高分解能フィールドエミッション走査型電子顕微鏡(FE-SEM)のイメージングおよび分析能力に、集束イオンビーム(FIB)の処理機能を組み合わせたものです。