Mehr Effizienz in der Produktionslinie

Metrology Goes Inline

Im Karosseriebau werden zunehmend messtechnische Lösungen vollständig in die Linie integriert. Dadurch werden die Messräume entlastet und gleichzeitig mehr Bauteile gemessen. Die Produktion ist somit in der Lage, Qualitätsprobleme unmittelbar am Entstehungsort zu erkennen und den Produktionsprozess proaktiv zu steuern. Die hochpräzisen und absolut messenden Lösungen von ZEISS arbeiten in der Produktionslinie korrelationsfrei und metrologisch rückgeführt.

Absolut auf Linie

Heute überwachen Inline-Messanlagen im Automobilbau bereits den Produktionsprozess, jedoch noch nicht die komplette Produktqualität der gefertigten Karosseriebauteile, wie sie im Prüfmerkmalsplan definiert ist. Um die Qualität der Fertigung beurteilen zu können, müssen die in der Linie erfassten Messdaten mit den Ergebnissen aus dem Messraum korreliert werden – ein aufwendiger und langwieriger Prozess. Die absolut messenden Lösungen von ZEISS arbeiten korrelationsfrei und liefern ab dem ersten Bauteil verlässliche und aussagekräftige Messdaten zur Serienüberwachung.

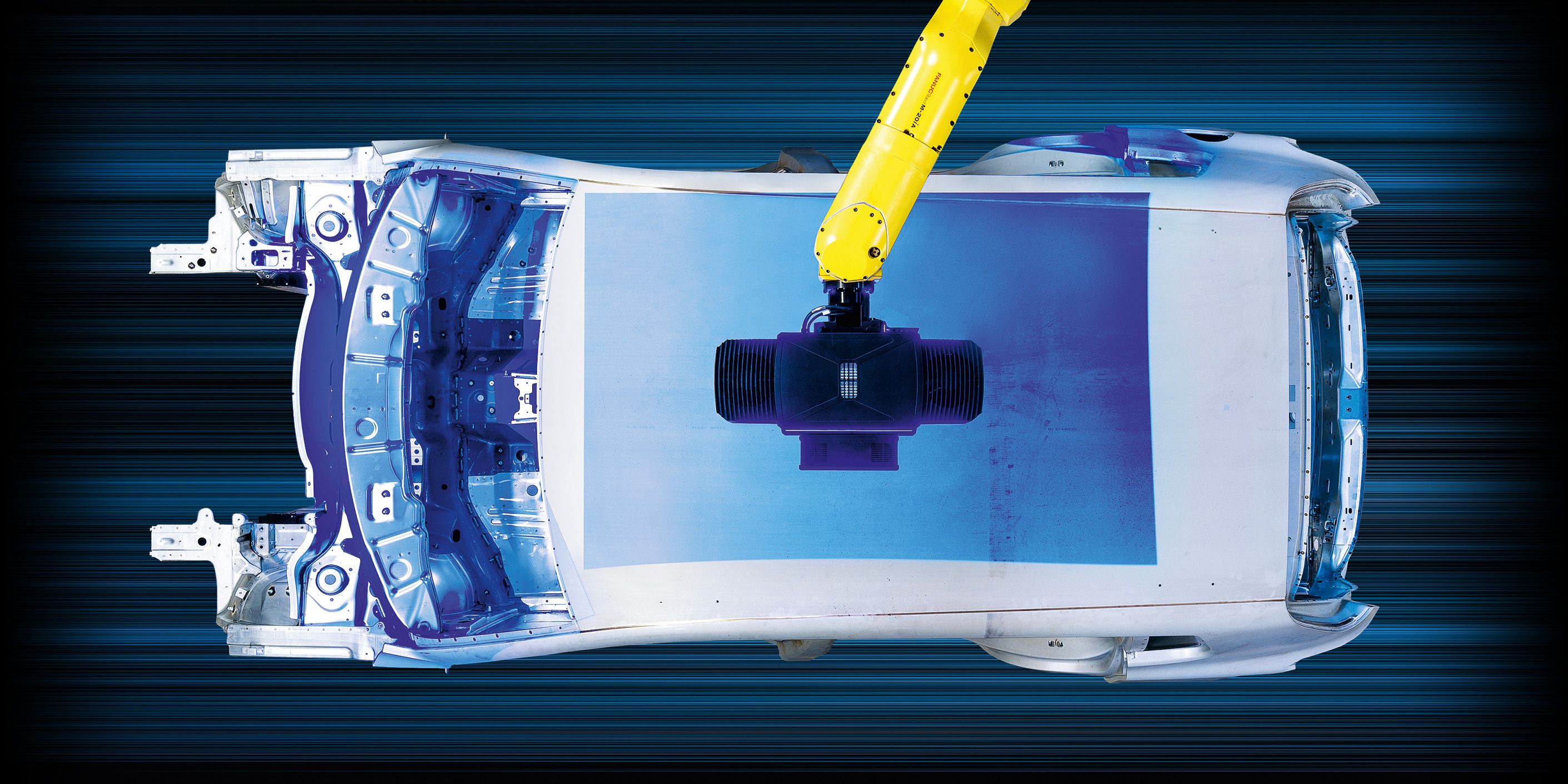

ZEISS AICell trace

Das Inline-Messsystem ZEISS AICell trace unterstützt den Produktionshochlauf und gewährleistet die Prozessüberwachung direkt in der Produktionslinie. Der hochgenaue und schnelle 3D-Sensor ZEISS AIMax cloud erfasst in Echtzeit sehr komplexe Merkmale an Baugruppen und Karosserien, z. B. Bolzen, Kanten, Löcher, Nieten oder auch die Position einer Schweißmutter hinter Blech. Die in der ZEISS AICell trace eingesetzte Tracking-Technologie überwacht die Sensorposition am Roboterarm hochgenau, dadurch entfallen aufwendige Korrelationsmessungen im Messraum. Damit stehen ab dem ersten produzierten Bauteil bei Produktionsanläufen verlässliche, rückführbare Mess- und Prüfdaten zur Verfügung. Je nach Taktzeit und Roboteranzahl erfasst das System bis zu 100 Features pro Takt. Darüber hinaus sind rollierende Messungen sowie Pausenprogramme für Analysemessungen realisierbar.

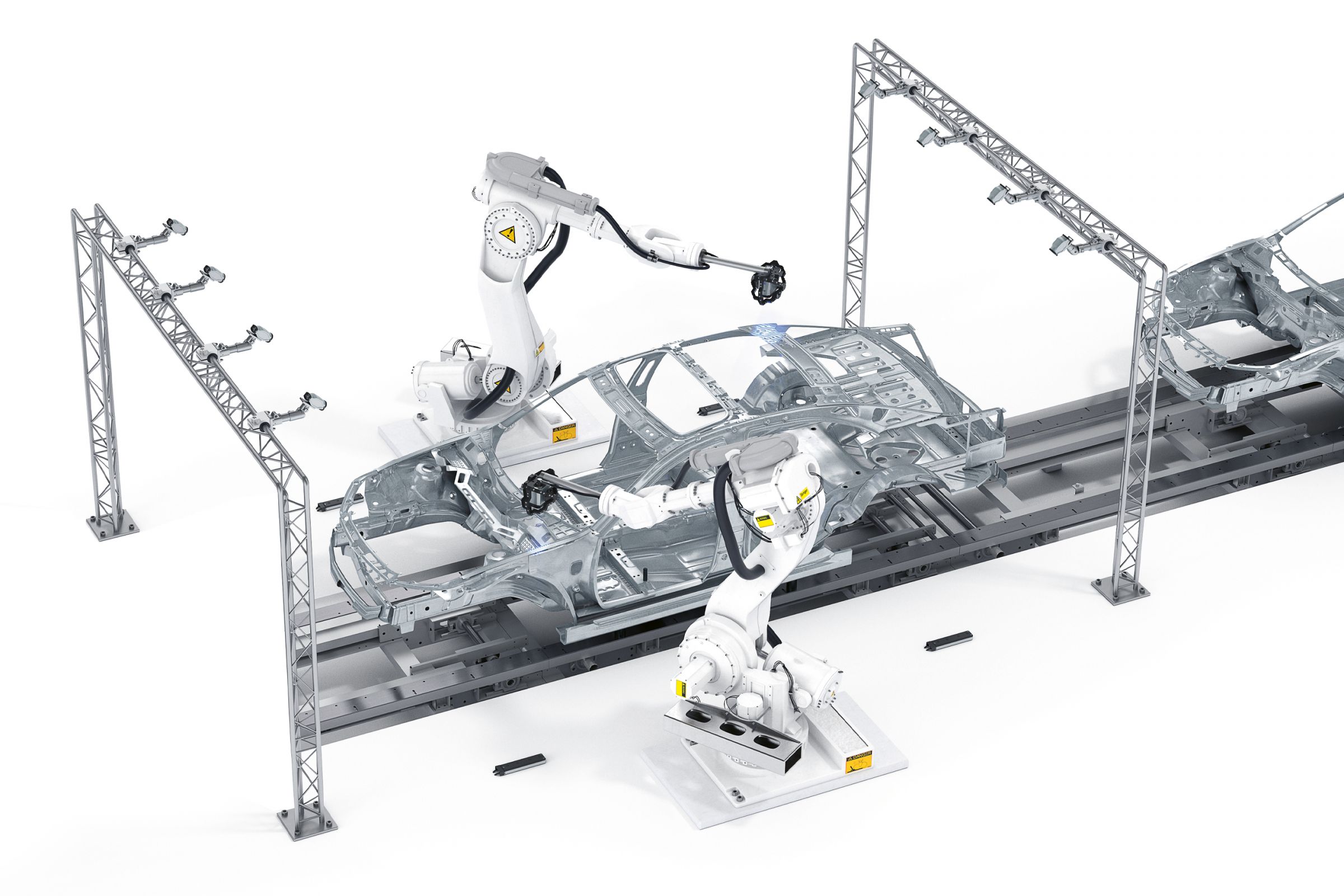

ATOS ScanBox

Nach dieser Featuremessung digitalisieren robotergeführte ATOS Sensoren die komplette Rohkarosserie aus unterschiedlichen Blickrichtungen mit hoher Genauigkeit und Detailauflösung. Das Ergebnis sind absolute, korrelationsfreie und rückführbare Messdaten, aus denen sich prozess- und qualitätsrelevante Prüfmerkmale extrahieren und statistisch auswerten lassen. Die Sensoren liefern bei jedem Scan flächenhaft verteilte 3D-Koordinaten. Das Ergebnis ist die vollständige Digitalisierung der Rohkarosserie: ein sogenannter geometrischer digitaler Zwilling. Anhand der flächenhaften Messdaten leitet die Software GOM Inspect Pro automatisch den Prüfmerkmalsplan ab und identifiziert die Abweichungen zwischen dem digitalen Zwilling und den CAD-Daten. Die Analyse zeigt sehr gut, wie genau die Unterbaugruppen zur Gesamtkarosse gefügt worden sind. Im digitalen Zusammenbau kann das Zusammenspiel der Außenhautflächen mit den Anbauteilen beurteilt werden, bevor der Zusammenbau tatsächlich stattgefunden hat.

In der Smart Factory von morgen erzeugen die Messsysteme alle Messergebnisse in der Linie – absolutgenau und rückführbar, ohne auf Ergebnisse aus dem Serienmessraum zu warten. Damit liefern die Systeme die Datenbasis für fertigungssteuernde Regelkreise.