Koordinatenmessgeräte von ZEISS

In Berührung mit taktiler Scanning Technologie

Koordinatenmessgeräte von ZEISS stehen für Genauigkeit, Reproduzierbarkeit und automatisierte Maßhaltigkeitskontrollen. Dabei erhöhen taktil scannende Messköpfe Sicherheit und Produktivität: Sie erfassen Tausende von Punkten entlang einer Messstrecke. Das aktive Scanning beschleunigt den Messprozess zusätzlich. Es werden weniger Maschinen für die Messung benötigt und darüber hinaus werden Probleme schneller erkannt.

Die Auswahl des geeigneten Messkopfs

Der Messkopf spielt eine entscheidende Rolle für die Qualität der Messergebnisse. Die Punktantastung wird auch als „Specht“-Methode bezeichnet: Der Taster misst einen Punkt, danach fährt er zum nächsten Punkt, misst erneut und wiederholt diesen Vorgang bis zum Abschluss der Messung. Diese Technik ist zeitaufwendig und führt zu unvollständigen Daten. Im Gegensatz dazu erfolgt das taktile Scanning in einer fließenden und kontinuierlichen Bewegung. Dabei erfasst der Taster auf einem Pfad präzise und schnell Tausende von Punkten. Das Ergebnis sind schnellere und genauere Messergebnisse.

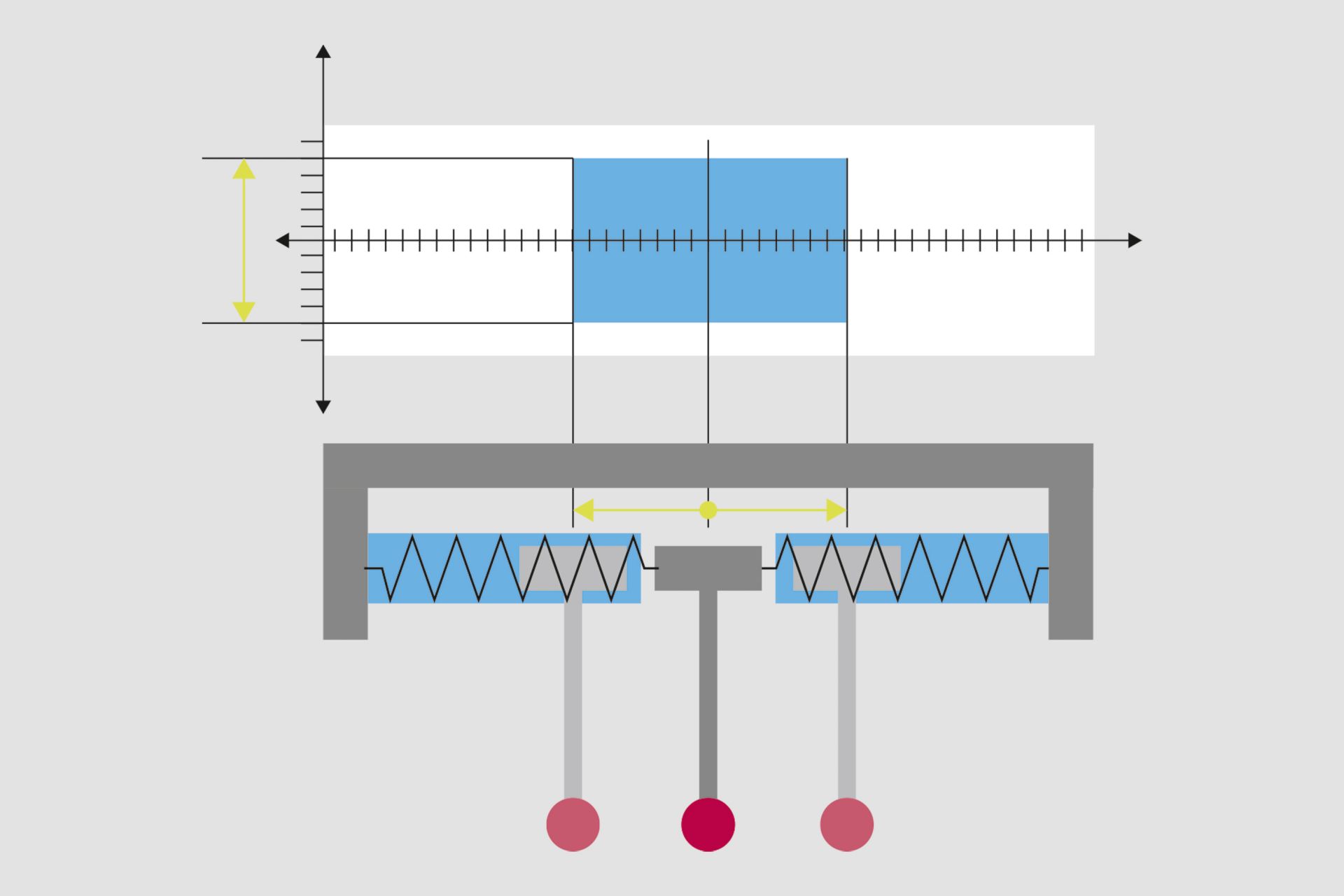

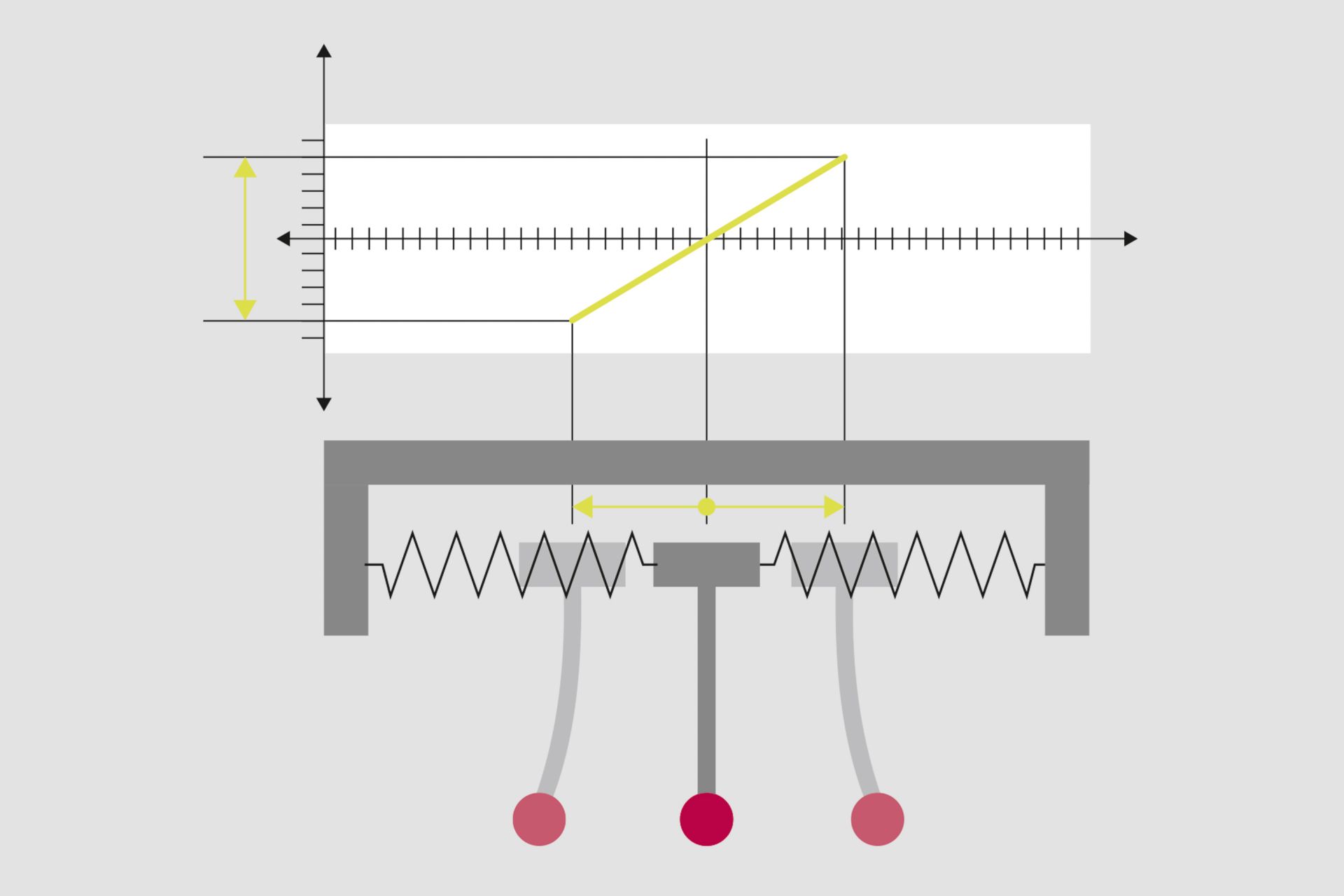

Konventionelles und aktives Scanning

ZEISS unterscheidet zwischen konventionellem und aktivem Scanning. Obwohl beide Methoden Oberflächendaten über die Bewegung eines Tasters erfassen, der an einen Sensor angeschlossen ist, bestehen große Unterschiede in ihrer Funktionsweise. Konventionelle Scanning Systeme arbeiten mit (mechanischen) Federn, die den Taster in seiner neutralen Position halten, und messen Auslenkungen mithilfe von Hall-Sensoren, während sich der Taster über die Fläche oder Kontur bewegt. Aktive Scanning Systeme verwenden stattdessen softwaregesteuerte Elektromagnete und Kraftregler und sorgen so für eine gleichmäßige und geringere Belastung des Tasters.

Aktive Scanning Messköpfe mit elektromagnetischen Steuerungen, die eine konstante Kraft auf den Taster ausüben

Konventionelle Scanning Messköpfe mit mechanischen Federn, die den Taster in seiner neutralen Position halten

Hochpräzise Messungen: konventionelles Scanning

Im Vergleich zur Punktantastung bietet das passive Scanning eine größere Funktionssicherheit und eine höhere Messgenauigkeit. Bei mechanisch bearbeiteten Werkstücken beispielsweise ist die Oberfläche meist eben und wenig rau. In diesem Fall ist nur eine minimale Federbelastung erforderlich, was eine schnellere Scangeschwindigkeit und die Erfassung von mehr Daten als bei der Einzelpunktmessung ermöglicht. Das Resultat ist ein höherer Durchsatz bei größerer Zuverlässigkeit. Bei Werkstücken mit großen Unebenheiten und Unregelmäßigkeiten hingegen ist eine Reduzierung der Scangeschwindigkeit notwendig, damit der Taster nicht gebogen wird, kollidiert oder den Kontakt zum Werkstück verliert. Genau hier kommt das aktive Scanning ins Spiel.

Flexibel und wegweisend: aktives Scanning

In einem aktiven System ermöglichen elektromagnetische Steuerungen eine gleichmäßige Kraftausübung auf den Taster – unabhängig von seiner Länge, seinem Gewicht, seiner Position oder Ausrichtung. Der Taster hat so einen viel größeren Bewegungsspielraum, ohne dass er neu positioniert werden muss. Das aktive System überwacht in Echtzeit Abweichungen und passt die Messkraft so an, dass sie möglichst gering und gleichmäßig bleibt. Dies erhöht die Genauigkeit und beschleunigt den kompletten Prozess.

Effektiv in der Praxis

Während der Produktionsprozesse können Einflüsse wie Werkzeugverschleiß und thermische Verformung dazu führen, dass die Bauteile von ihrer Spezifikation abweichen. Das Scannen sollte mit einem hohen Durchsatz erfolgen. Schnelleres Scannen resultiert in höherem Durchsatz, wodurch die Maschinenauslastung maximiert werden kann. Außerdem lassen sich Störungen in der Fertigungslinie schneller ermitteln, sodass weniger Ausschuss anfällt und weniger Bauteile nachgearbeitet werden müssen.

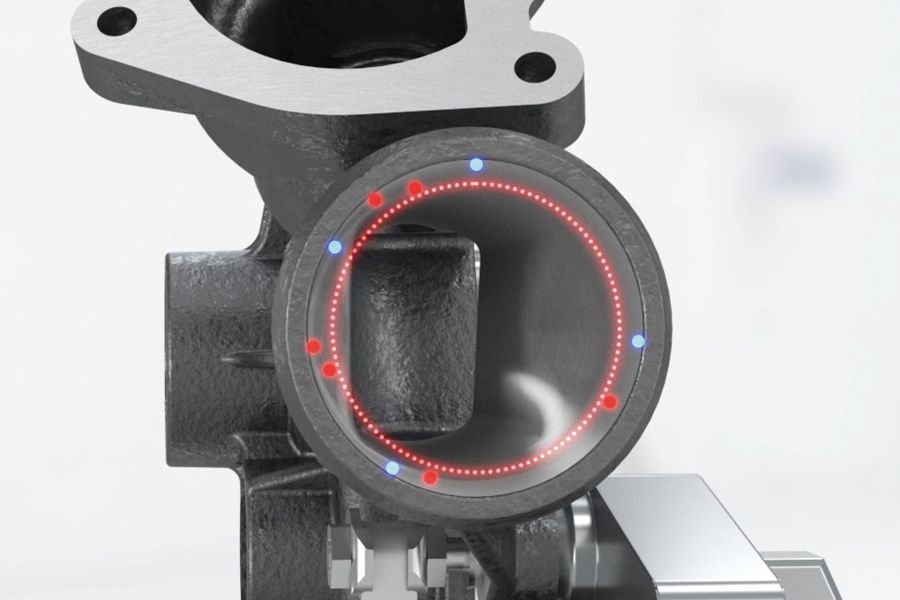

Einzelpunktmessung

Die Fläche oder Merkmale zwischen den gemessenen Punkten können durch Interpolation ermittelt werden, wobei erhebliche Abweichungen möglicherweise nicht berücksichtigt werden.

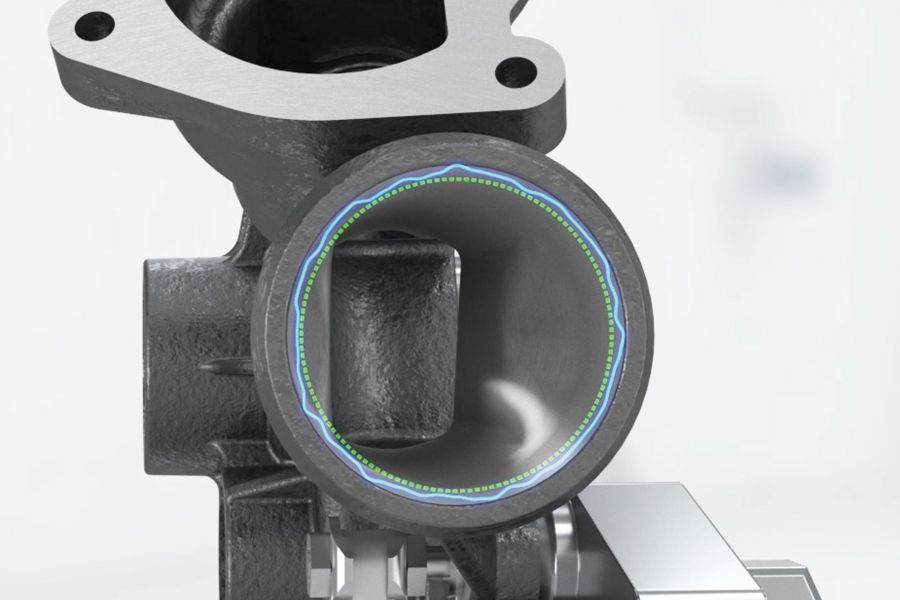

ZEISS Scanning Technologie

Diese Technologie arbeitet hochpräzise und schnell und erfasst auf einem Pfad Tausende von Punkten.

ZEISS Taster und Messtechnik-Zubehör auf einen Klick

Finden und kaufen Sie mehr als 6000 Produkte für Ihre Messgeräte im ZEISS Metrology Shop.