Batterien in E-Autos

Gemeinsam bringen wir die Zukunft auf die Straße

Der Markt für E-Fahrzeuge wächst weltweit rasant.

Im Jahr 2021 war in Europa erstmals ein E-Fahrzeug der meistverkaufte PKW – das Tesla Model 3. Die steigende Nachfrage nach New Energy Vehicles (NEVs) bedeutet für Hersteller und ihre Zulieferer eine höhere Geschwindigkeit in der Entwicklung und der Produktion – und stellt den Qualitätssicherungsprozess vor neue Herausforderungen. Besonders die Batterien sind sicherheitsrelevante und strukturgebende Komponenten im E-Fahrzeug.

Gleichzeitig steigen die Erwartungen an deren Leistungsfähigkeit, also die Reichweite mit einer Ladung. Wer zuverlässige Batterien mit langer Lebensdauer bauen will, kommt um höchste Qualitätsstandards nicht herum: Zellen, Module und Batteriewannen müssen innerhalb sehr enger Toleranzen gefertigt werden. Daher sind sowohl für Forschung und Entwicklung als auch für die Qualitätssicherung von Batterien und Batteriewannen unterschiedliche Lösungen für Bildgebung, Analyse und Messtechnik entscheidend.

„Für das Herzstück von Elektrofahrzeugen,

die Batterie, hat Qualitätssicherung bei den Herstellern oberste Priorität. Sie ist ein MUSS.“

Der Qualitätssicherungsprozess für Batterien ist komplex. Batterieeigenschaften werden auf den Ebenen von Material, Elektrode, Zelle, Modul und Batteriewanne mithilfe verschiedener Messtechnologien überprüft.

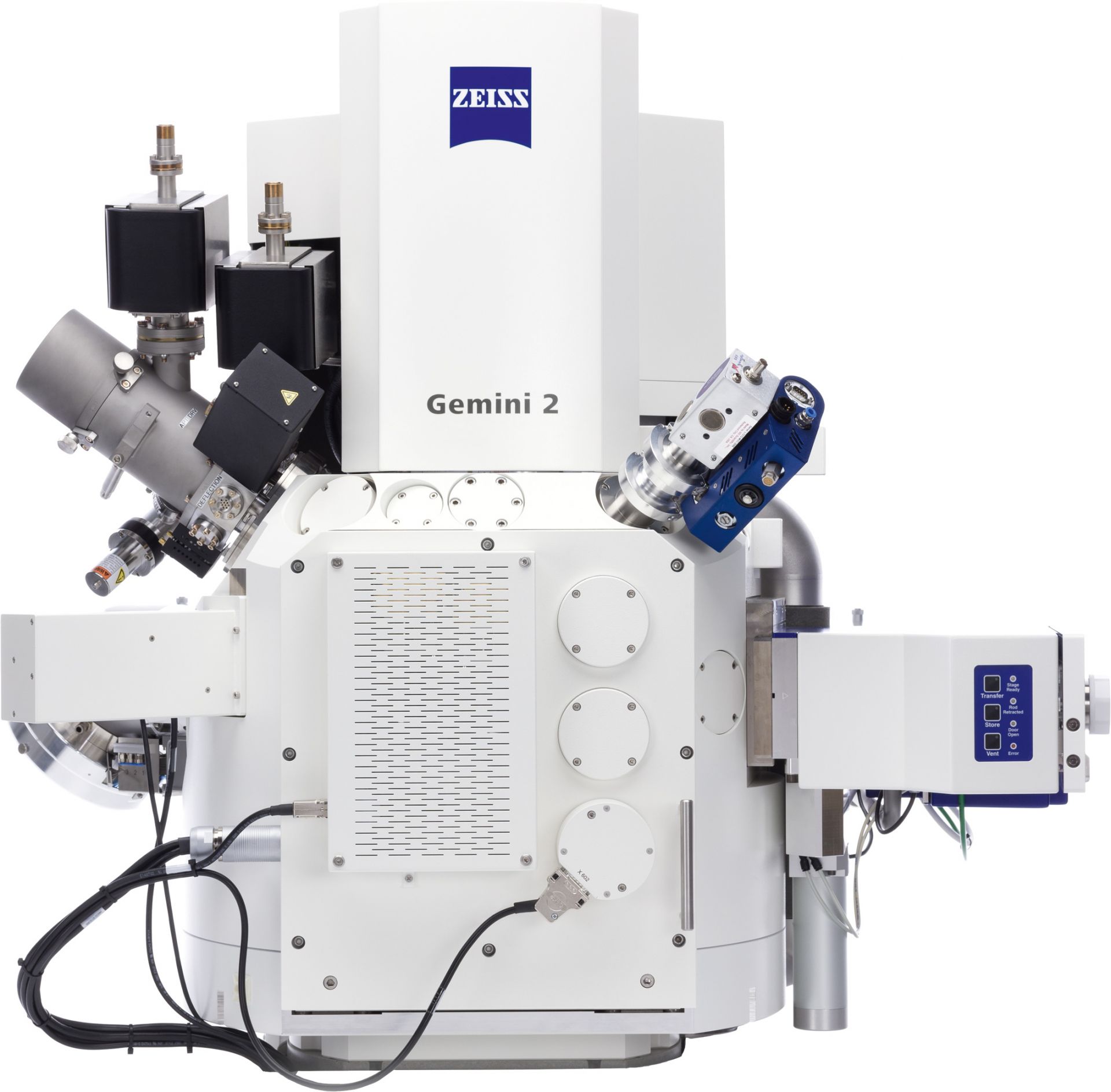

In der Batterieentwicklung ermöglicht industrielle Mikroskopie die Analyse der Mikrostruktur und möglicher Verunreinigungen. Das Rasterelektronenmikroskop (REM) ZEISS Crossbeam beispielsweise kann mit Hilfe eines Ionenstrahls relevante Untersuchungsbereiche unterhalb der Oberfläche freilegen und im Nanometerbereich analysieren.

In der Batterieproduktion wiederum ist die zerstörungsfreie Analyse der Batteriezellen und -module notwendig. Hier kommen verstärkt Röntgensysteme und Computertomografen zum Einsatz.

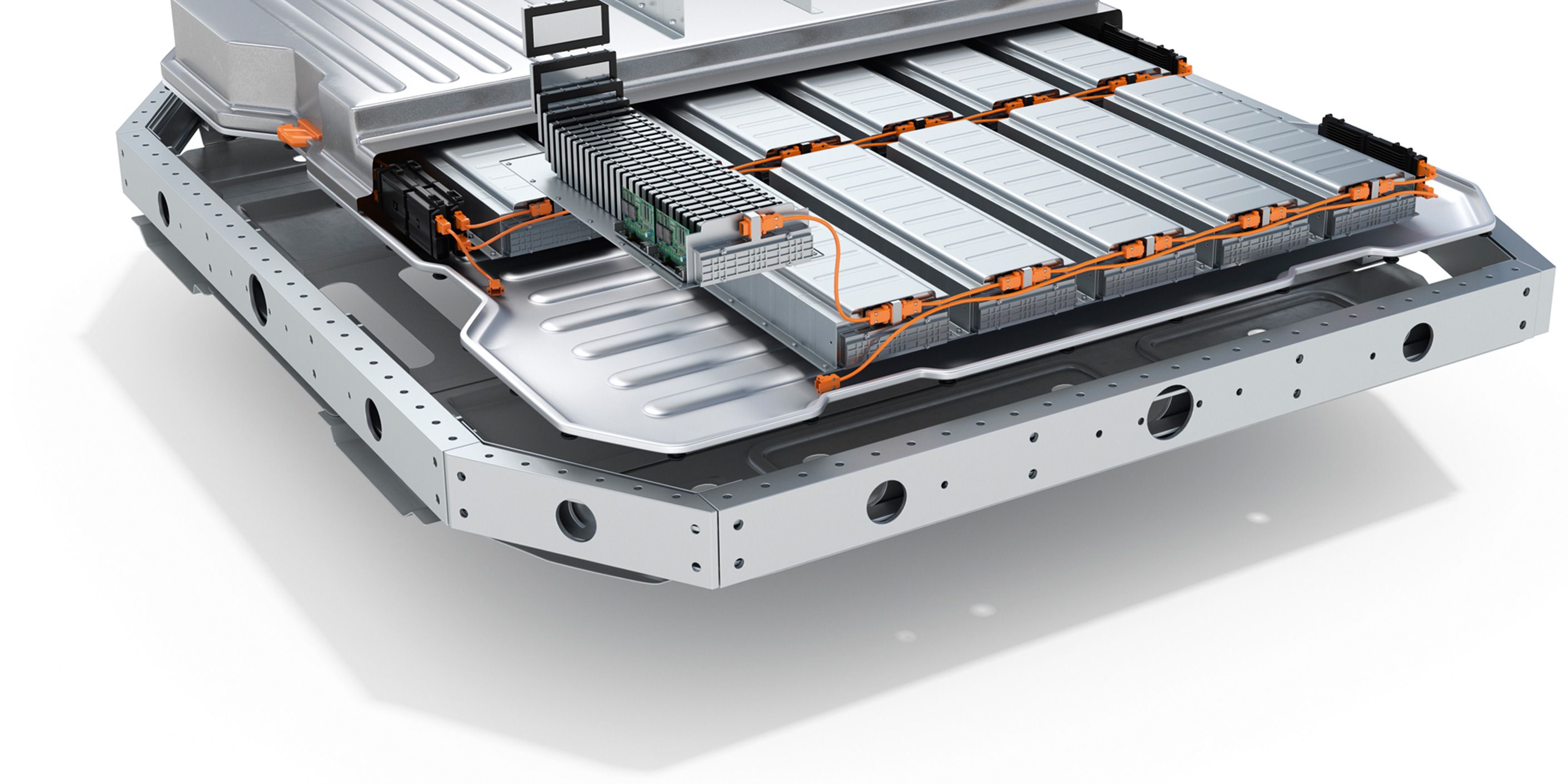

Die Batteriewanne – auch Batterieträger genannt – ist eine weitere wichtige Komponente bei New Energy Vehicles. Sie ist nicht mehr nur ein Bauteil, sondern vollständig in die Karosserie integriert und dadurch mitentscheidend für deren Stabilität. Der Produktionsprozess von Batteriewannen umfasst mehrere Qualitätsbereiche, die durchlaufen werden müssen, um Sicherheitsanforderungen zu erfüllen und die Qualität des Fahrzeugs zu gewährleisten.

Einer dieser Bereiche ist die Bewertung der Geometrie als Ganzes. Ebenheit, Passgenauigkeit und Dichtungsbereiche des Batterieträgers haben Einfluss auf die Maßhaltigkeit der gesamten Karosserie. Die Batteriemodule müssen mit Wärmeleitpaste korrekt in die Batteriefächer eingepasst werden, um einen sicheren Betrieb zu gewährleisten.

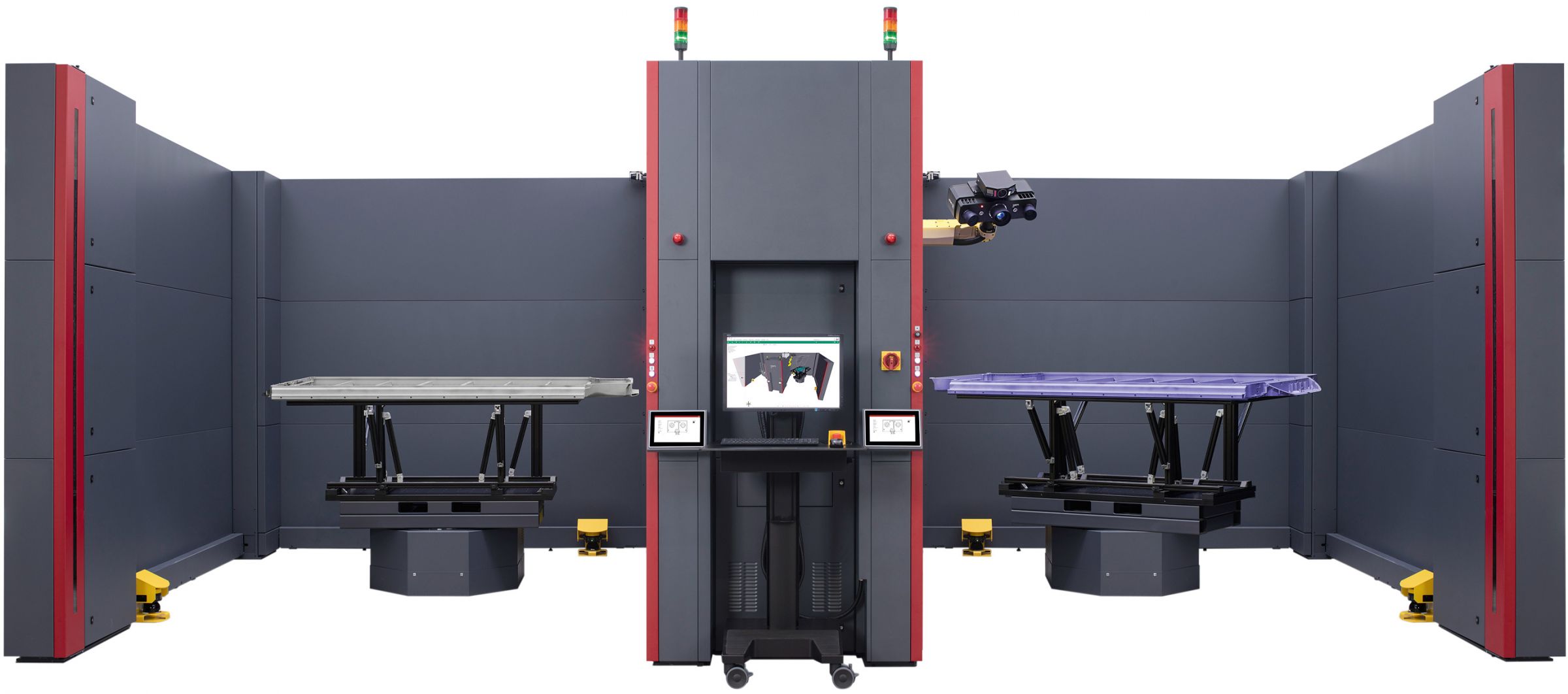

ATOS ScanBox ist für verschiedene Anwendungen erhältlich, bis hin zur Komplettmessung gesamter Fahrzeugkarosserien.

Die optische 3D-Messmaschine ATOS ScanBox in Kombination mit der Software GOM Inspect Pro misst das Bauteil automatisch und erstellt einen digitalen geometrischen Zwilling sowohl von der Batteriewanne als auch vom Batteriepack selbst. Eine vollständige Inspektion der relevanten Merkmale, wie Ebenheit der Batteriefächer und Position von Verbindungslöchern, dauert nur Minuten. Prozessrelevante Prüfmerkmale lassen sich dabei auch statistisch im Trend auswerten, um etwa Spaltmaßänderungen durch thermische Verformung der Batteriemodule zu erkennen. Virtuell wird schließlich die Montage von Wanne und Modulen in der Karosserie samt Verkabelung simuliert, um die Qualität des Montageprozesses prognostizieren zu können. Die Analyse umfasst alle wichtigen Schritte der Batteriewannenproduktion vom Aluminium-Strangpressen über das Gießen und Schweißen, den Klebstoffauftrag bis hin zum Fräsen sowie Bohr- und Nietanwendungen.

Besonders effizient: In der Software der optischen 3D-Messmaschine werden Roboterposition und -pfad vollautomatisch anhand der CAD-Daten des Bauteils eingelernt. Die Messtechnik ist rückführbar und entspricht dem ISO-10360-Standard. ATOS ScanBox erfasst komplette Geometrien bei geringem Rauschpegel, auch bei dunklen oder glänzenden Oberflächen.

ZEISS eMobility Solutions

Messen, prüfen, Daten bereitstellen – das breite Technologieportfolio von ZEISS bietet für jeden Prozessschritt in der Qualitätssicherung professionelle Lösungen. Mithilfe von Licht-, Elektronen- und Röntgenmikroskopen, Computertomografen (CT), Koordinatenmessgeräten und optischen 3D-Messmaschinen werden Bauteile auf Struktur, Zusammensetzung und Maßhaltigkeit überprüft, um so die Sicherheit von E-Fahrzeugen, ihre Zuverlässigkeit und Leistungsfähigkeit zu verbessern und zu gewährleisten.

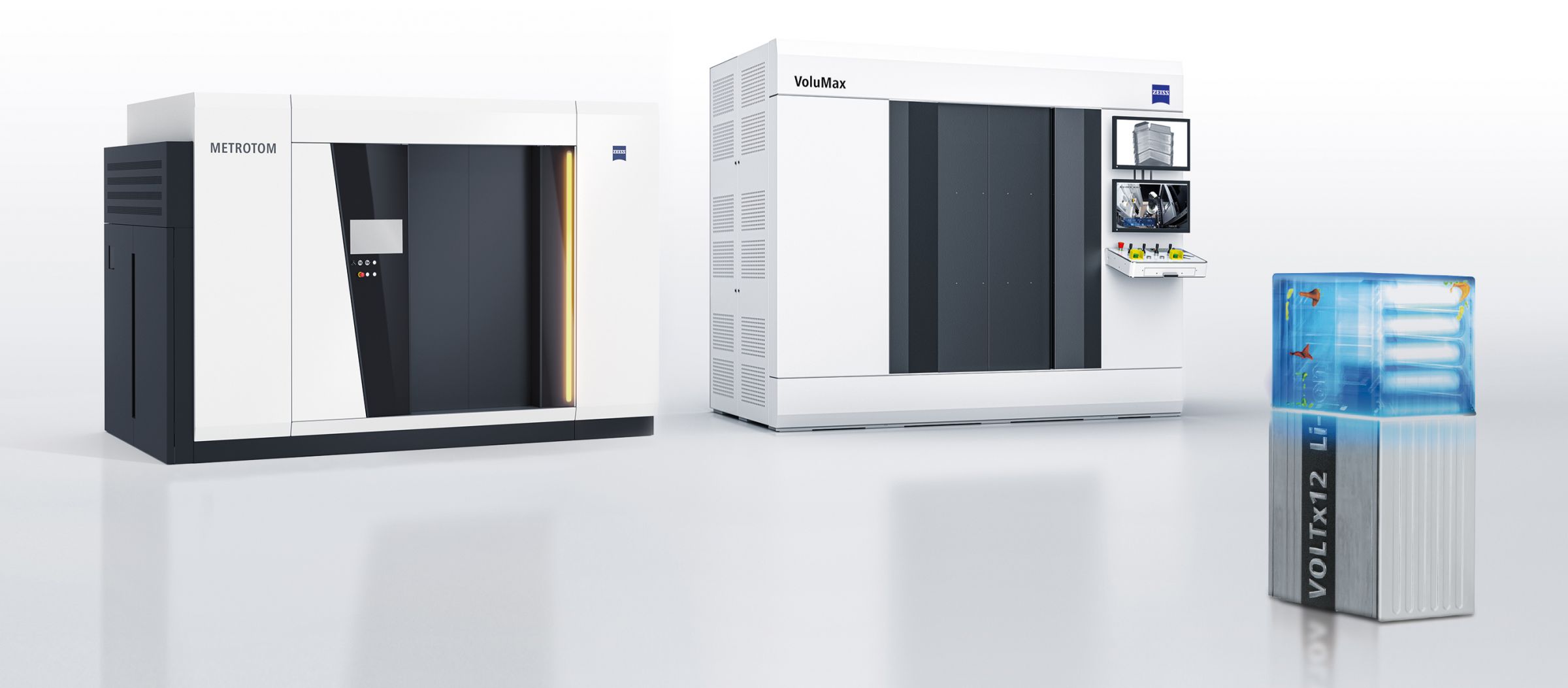

Computertomografen in der Batterieproduktion

Um der Nachfrage nach Elektrofahrzeugen mit höherer Reichweite gerecht zu werden, muss eine immer höhere Energiedichte in den Zellen erreicht werden, ohne dass diese dabei schwerer und größer werden. Die Materialdichte nimmt demnach zu, was eine zerstörungsfreie Inspektion durch das „Durchleuchten“ zu einem anspruchsvollen Prozessschritt macht. Die zu prüfenden Details sind teilweise nur 10 Mikrometer groß.

Mit Computertomografen wie ZEISS VoluMax 9 titan und ZEISS METROTOM 1500 können dichte Bauteile wie Batteriemodule effektiv durchleuchtet werden. Die Systeme generieren 3D-Volumendatensätze mit sehr hoher Auflösung und erkennen so versteckte Defekte und Merkmale bei dichten Bauteilen, z. B. Elektrodendefekte, Fehlausrichtungen, Überhänge, Gehäuseeinschlüsse und Partikelkontaminationen. Letztere sind ein großes Sicherheitsrisiko und dürfen im Endprodukt nicht vorkommen. Die CTs lösen komplexe Mess- und Prüfaufgaben effizient mit nur einem Röntgenscan. So gewährleisten die Systeme sowohl Leistung als auch Sicherheit der Batterie.

Rasterelektronenmikroskope in der Batterieentwicklung:

ZEISS Crossbeam verbindet die Imaging- und Analyseleistung eines hochauflösenden Feldemissions-Rasterelektronenmikroskops (FE-SEM) mit den Bearbeitungsfunktionen eines fokussierten Ionenstrahls (FIB).